No final de um corredor com mais de 120 metros e a largura de uma rua de mão dupla está uma enorme parede de aço chumbada ao piso. À frente dela, um bloco de alumínio retorcido é o vestígio da última vez que um carro tentou a sorte ali.

Assine a Quatro Rodas a partir de R$ 9,90

Estou no Centro de Impactos do laboratório de Segurança Veicular da Volkswagen do Brasil, em São Bernardo do Campo (SP). O carro que destruiu o bloco de alumínio, estruturado para simular a resistência de outro automóvel, só será lançado daqui a um tempo. O lado bom é que ele precisará encarar esse teste menos vezes do que o carro que substituirá.

Os testes de colisão representam etapas fundamentais no desenvolvimento de um automóvel. De todos os testes e ensaios realizados ali, o crash-test é o mais marcante. E nós até já mostramos por aqui como eles são feitos. Porém, há diversos outros ensaios que validam cada detalhe do carro quanto ao seu desempenho e segurança. E são cada vez mais importantes.

Na prática, hoje a principal função do crash-test é validar outros testes que, sim, são repetidos por algumas centenas de vezes ao longo do desenvolvimento de um carro.

Realidade simulada

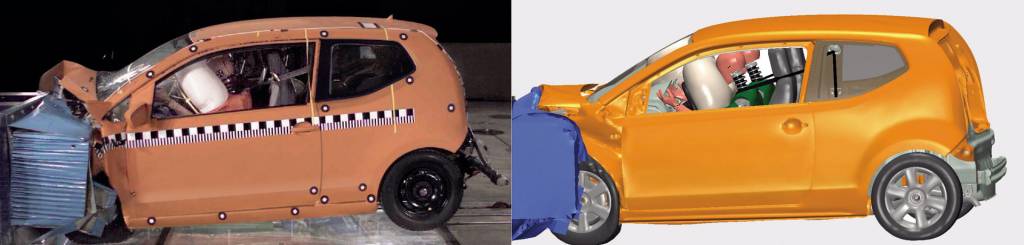

Uma boa parcela das imagens que as fabricantes divulgam dos seus carros não são fotos, mas imagens virtuais em 3D. E muitas vezes é difícil notar isso. Essa perfeição já chegou aos modelos virtuais usados para projetar carros completos em supercomputadores.

Na verdade, isso vai muito além do projeto de design. A modelagem virtual também contempla a resistência e rigidez de cada parte do carro e permite que seu comportamento em colisões seja calculado por meio da análise de elementos finitos. Em outras palavras, hoje é possível realizar um crash-test virtual, dentro de um supercomputador, e obter um nível de precisão acima de 95% no caso de testes de segurança mais críticos.

A evolução desse processamento virtual é exponencial. Ainda era necessária uma licença militar do exército norte-americano quando a Volkswagen começou a usar supercomputadores no desenvolvimento da segunda geração do Gol.

Se àquela altura o carro era dividido em 155.000 elementos virtuais e dois processadores precisavam de uma semana para executar os cálculos, os ensaios virtuais com o VW Taos contemplavam 8.500.000 elementos, calculados por 64 processadores em 16 horas.

Nestas simulações é possível prever até mesmo o comportamento dos dummies dentro do carro e medir os danos que ele sofreria em uma colisão. São raras, mas existem limitações dos modelos virtuais.

“Um exemplo são os vazamentos de combustível oriundos de um crash, e nesse caso, garantimos a não ocorrência de toques e danos nas mangueiras que carregam o fluido, mantendo a integridade estrutural da região”, explica Antonio Carnielli, Diretor Adjunto de Engenharia de Carroceria, Acabamento, Segurança Veicular e Pré-Desenvolvimento da VW.

Essas limitações, porém, são contempladas em estágios mais avançados do desenvolvimento. Desde o Nivus a Volkswagen não executa mais crash tests na fase de pré-desenvolvimento, faz tudo virtualmente nesta etapa.

O teste do trenó

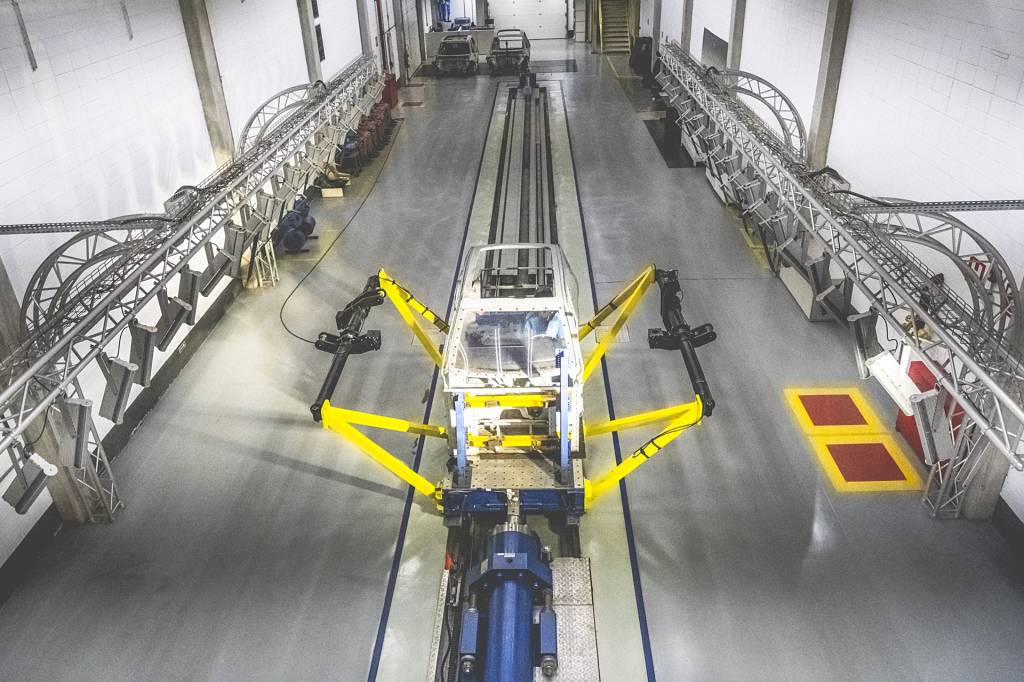

Não basta, porém, desenvolver virtualmente, testar o componente isolado, instalar no carro e jogá-lo contra a parede para ver como se sai. Em um outro laboratório, carrocerias e toda a sorte de bancos disponíveis para os Volkswagen ficam enfileirados aguardando serem requisitados novamente. Ali acontece uma etapa intermediária do desenvolvimento, o sled test ou teste do trenó.

É um teste que simula o mesmo impacto do crash-test, mas sem destruir a carroceria, que é adaptada para correr como um trenó em trilhos. Em vez de a estrutura ser jogada contra uma parede, ela recebe um “soco” em intensidade equivalente à gerada pela colisão.

Um grande pistão servo-hidráulico, que pode ter seu comportamento precisamente ajustado, é disparado contra a estrutura, que corre para quase até o fim do trilho.

A emulação de testes de colisão dianteira, traseira ou lateral, nas mais diversas velocidades, podem ser executados desta forma. É um meio mais fácil, rápido e barato de validar componentes externos, como o próprio tanque de combustível, que não pode vazar, como também todos os componentes da cabine desde o painel e os bancos, até os cintos de segurança, airbags e coluna de direção.

Isso vale tanto para o desenvolvimento de um carro, como para processos futuros. Por exemplo, em nossa visita presenciamos o processo de validação de um novo fornecedor de coluna de direção para o VW T-Cross. Confira o vídeo:

View this post on Instagram

A vantagem não está apenas em não ter um monte de cacos de carro espalhados pelo laboratório após a simulação de impacto. “O sled test permite ganhos de custo e tempo da ordem de 80% em relação a um crash test convencional”, explica Carnielli. Só em não destruir um protótipo de milhões já há uma boa economia.

Uma reação em cadeia perfeitamente orquestrada

O sled test também, é especialmente importante para ensaiar a “coreografia” dos sistemas de segurança passiva do carro. Airbags e pré-tensionadores dos cintos de segurança são dispositivos pirotécnicos, eles dependem de explosões químicas para funcionar e cada reação tem um intervalo de tempo.

Uma colisão frontal padrão, a 64 km/h, dura meros 120 milissegundos. Os sensores de colisão e o módulo de gerenciamento do airbag precisam identificar a desaceleração e o impacto em 25 ms e os sistemas de retenção (airbags e pré-tensionadores) precisam reagir antes dos 55 ms para que o corpo dos ocupantes se desloque o mínimo possível nos 50 ms seguintes.

Se você piscar o olho na hora da colisão, tudo isso já terá acontecido ao abrir.

“Nós não conseguimos alterar o tempo que o airbag leva para deflagrar, mas controlamos o momento da detonação dele de acordo com cada projeto”, lembra Paulo Morassi, Gerente de Engenharia de Produto.

Para garantir essa precisão em quaisquer circunstâncias, os airbags ainda passam por testes em câmaras climáticas, onde a deflagração é avaliada em uma amplitude de temperatura entre -40°C e 100°C. Ou seja, avaliam se a reação química será alterada em função da temperatura.

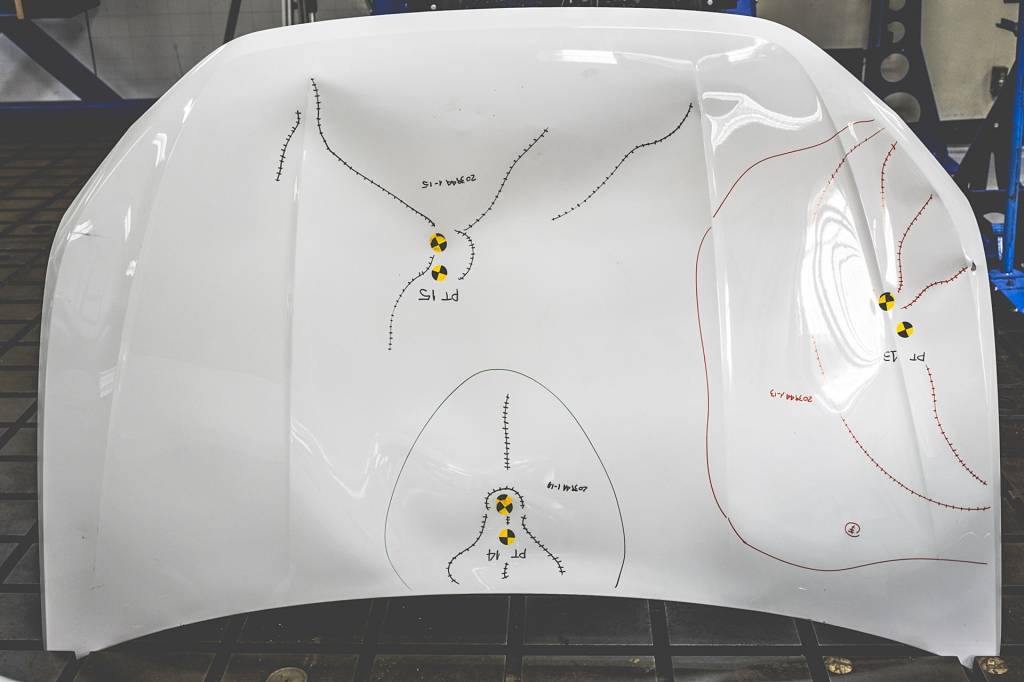

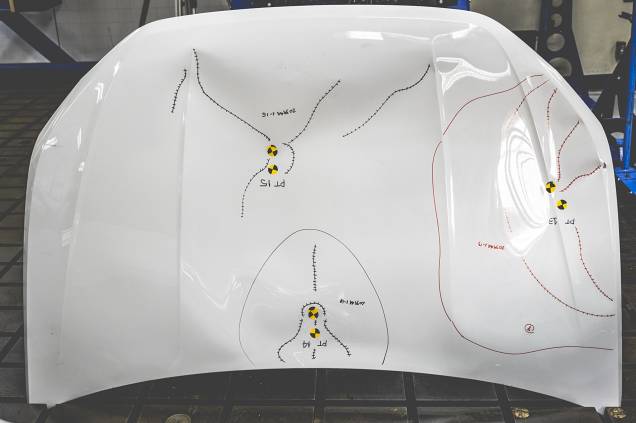

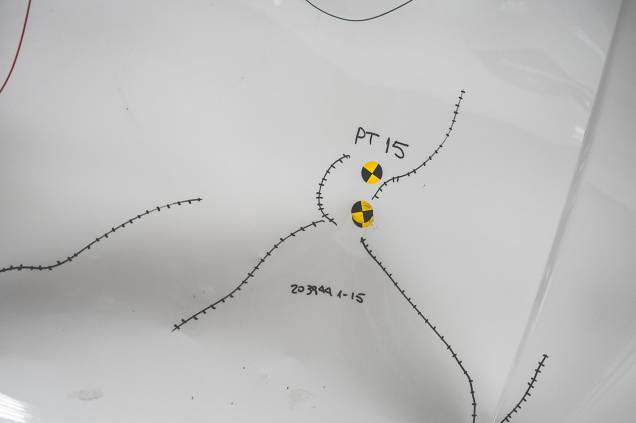

Outros diversos testes isolados são feitos ali para garantir a segurança de um novo carro. Por exemplo, modelos biomecânicos que simulam adultos e crianças são jogados contra partes da carroceria, como uma frente ou apenas o capô, para conferir como seria o comportamento da estrutura em caso de atropelamento em cada seção do carro.

Na verdade, o comportamento esperado é que a estrutura absorva a energia ao máximo e que permita que o corpo vá para cima do carro e não para baixo. Há normas, inclusive das Nações Unidas, regendo o nível máximo de lesões permitido para carros que buscam nota máxima em segurança.

À procura da batida perfeita

Todo o esforço, do primeiro cálculo estrutural ao último crash-test, é dedicado à busca pela maior pontuação de segurança. Mas a exigência não é exatamente do governo.

O Contran exige a realização de crash-test frontal na homologação dos carros, sem dar notas, e adiou a obrigatoriedade de testes de impactos laterais para todos os carros vendidos no Brasil em dois anos, até 1° de janeiro de 2024, por conta dos efeitos da pandemia da Covid-19.

No entanto, desde 2010 o Latin NCAP ajuda a conscientizar sobre a importância de um bom desempenho nos testes de colisão, seja pela estrutura do veículo, seja por seus equipamentos de segurança passiva e ativa.

A ONG avalia a segurança dos carros vendidos na América Latina de forma independente, com notas de acordo com o nível de proteção oferecido e com os sistemas de segurança oferecidos – de série ou em grande parcela das versões vendidas na região.

A avaliação fica mais rígida de tempos em tempos. O terceiro protocolo entrou em vigor em dezembro de 2019 e tem validade até o final de 2024. As exigências da fase seguinte logo começará a ser debatida entre o órgão e os fabricantes de automóveis.

Na fase atual, notas de proteção a passageiros adultos e infantis, bem como a proteção a pedestres e os equipamentos de proteção avançados, foram concentrados em uma só nota (de zero a cinco estrelas).

Se no início um bom desempenho dizia respeito apenas ao comportamento na colisão frontal e depois passou a ponderar também o desempenho do controle de estabilidade por meio do teste do alce, hoje o teste também avalia a frenagem autônoma de emergência (em três níveis: baixa velocidade, pedestres e alta velocidade) e tecnologias preventivas (monitor de pontos cegos, assistente de permanência em faixa, limitador de velocidade), que somam pontos.

Para alcançar as melhores notas é fundamental ter um bom desempenho nos quatro aspectos. Hoje é impossível, por exemplo, obter cinco estrelas apenas com um bom desempenho da estrutura nos testes de de proteção aos ocupantes em colisão frontal, lateral e lateral contra poste.

O uso dos pontos proporcionados por equipamentos ainda é condicional. É preciso ter, no mínimo, 19 pontos de proteção passiva (proteção de cabeça, pélvis e pernas) para que seja possível considerar a pontuação da frenagem autônoma de emergência. Por exemplo, o Peugeot 208 não teve os pontos de AEB somados ao seu resultado por não ter airbags laterais de série.

O atual protocolo do Latin NCAP também pressiona para que estes equipamentos estejam em uma boa parcela dos carros vendidos. Hoje, para ter sua pontuação considerada, a frenagem de emergência deve estar em 30% das unidades do modelo avaliado que são vendidas. Para os monitores de pontos cegos e alerta e assistência de faixa, o percentual é de 45% em 2022 e será de 55% em 2023.

De acordo com Carnielli, os Volkswagen que receberam cinco estrelas no início das avaliações do Latin NCAP (como o VW Up!) ainda têm estrutura estável para os padrões exigidos hoje, porque isso é exigência da marca. O que realmente impediria a nota máxima é a oferta de equipamentos de segurança – o compacto nem sequer tinha controle de estabilidade.

Por outro lado, um Polo ou Virtus com sistemas avançados, como a frenagem autônoma de emergência já presente no Nivus (que deriva do mesmo projeto) tem grandes chances de repetir as cinco estrelas no mais novo protocolo do Latin NCAP.

Na prática, boa parte das soluções necessárias para uma nota máxima para os Volkswagen já estariam desenvolvidas em outros mercados. Isso porque a plataforma modular MQB permite esse intercâmbio de sistemas e é global. E, na prática, mesmo o mais recente protocolo do Latin NCAP ainda está cerca de quatro anos defasado em relação ao protocolo europeu, que norteia os NCAP de todo o mundo.

A grande questão é pagar essa conta. “A pressão dos custos é grande, por isso ficará difícil ver carros de entrada com cinco estrelas”, explica Antonio Carnielli. A maioria destes equipamentos de segurança avançados só estão disponíveis nas versões mais caras, por conta do custo.

Ainda que o governo não obrigue a adoção destes sistemas de segurança mais avançados, o Rota 2030, programa de incentivo à modernização da indústria nacional e a eficiência dos automóveis, pode ajudar a forçar (e até a compensar os custos) o uso destes equipamentos.

Carros equipados com controle de estabilidade, repetidores laterais de seta, luzes diurnas, alerta de cinto para o motorista, indicador de frenagem de emergência, câmera ou sensores de ré, com todos os tipos de frenagem de emergência alerta de saída de faixa e que foram submetidos a teste de impacto lateral e contra poste, podem ter abatimento de 1 ponto percentual do IPI.

Essa diferença não paga os radares, sensores e câmeras de última geração demandados pelos equipamentos mais avançados, mas ajuda a compensar e a torná-los mais comuns – o que, a longo prazo, poderia reduzir os respectivos custos. Qualquer esforço (e, sabemos, não são poucos) para tornar os carros novos mais seguros, porém, é válido.

Galeria de fotos

VW terá câmbio automático de 8 marchas nacional em todos os seus carros

VW terá câmbio automático de 8 marchas nacional em todos os seus carros Latin NCAP dá nota zero para C3 Aircross em teste de segurança e rebaixa Corolla

Latin NCAP dá nota zero para C3 Aircross em teste de segurança e rebaixa Corolla BYD King é vendido mais barato que Fastback híbrido até a Black Friday

BYD King é vendido mais barato que Fastback híbrido até a Black Friday Álcool ou gasolina? Qual combustível faz um motor flex durar mais

Álcool ou gasolina? Qual combustível faz um motor flex durar mais Mitsubishi Triton 2025 estreia nacional e com motor biturbo, mas não é L200

Mitsubishi Triton 2025 estreia nacional e com motor biturbo, mas não é L200