Cozinhando borracha: é assim que são fabricados os pneus do seu carro!

Pneus parecem peças simples e uniformes, mas têm fabricação complexa e são feitos com uma grande variedade de materiais

A invenção do pneu remonta ao século 19. As primeiras experiências datam de 1830, segundo registros da indústria. São vários os personagens com nomes conhecidos que figuram na história como Charles Goodyear, que acidentalmente descobriu a vulcanização da borracha, ou os irmãos Michelin, que foram os primeiros a patentear um pneu para automóvel. No Brasil, fabrica-se pneus desde 1936 e hoje são diversas as marcas presentes com fábricas aqui, tornando o país um dos maiores produtores de pneu do mundo.

Clique aqui e assine Quatro Rodas por apenas R$ 8,90

Fomos até a fábrica de pneus da Pirelli em Campinas (SP), a segunda maior da marca do mundo, para conferir como é a fabricação de um pneu hoje em dia. Durante muito tempo, a produção de um pneu era uma atividade quase artesanal, mas atualmente é praticamente toda automatizada. O processo lembra bastante o de uma cozinha de restaurante, onde o espaço é dividido em dois setores: pré-preparo e preparação do prato final.

Nos pneus, os mais de 200 possíveis ingredientes são combinados e pré-preparados em um grande tanque, como se fosse uma panela de pressão. A massa sai pronta em formato de mantas. Cada tipo de massa atende a uma parte do pneu, portanto tem receita própria e é beneficiada de acordo com seu uso.

A parte interna dos pneus sem câmara tem função de vedação, o que significa não só segurar o ar dentro do pneu, impedindo que ele perca pressão, como também proteger as camadas internas da borracha.

Nas camadas internas do pneu são utilizadas mantas de borracha com fios de aço e malhas têxteis que podem ser de poliéster, náilon e até PET. Essas mantas são responsáveis pela estrutura do pneu e garantem o contato da banda externa com o solo.

O talão: um conjunto de fios de aço impermeabilizado com borracha assegura a fixação do pneu na roda e evita o vazamento de ar.

A lateral do pneu é a região responsável por amortecer imperfeições na pista, garantindo uma rodagem confortável. E o ombro do pneu (começa na extremidade da banda de rodagem e vai até a lateral) tem a responsabilidade de absorver as transferências de peso quando o automóvel está fazendo curvas, portanto é uma parte do pneu muito reforçada.

Por último, a banda de rodagem, parte do pneu que faz contato com o solo e é responsável por transmitir o torque do motor no chão e também por manter a aderência tanto no seco quanto no molhado. Para isso ela contém sulcos que drenam a àgua e refrigeram o pneu, e que também reduzem o ruído.

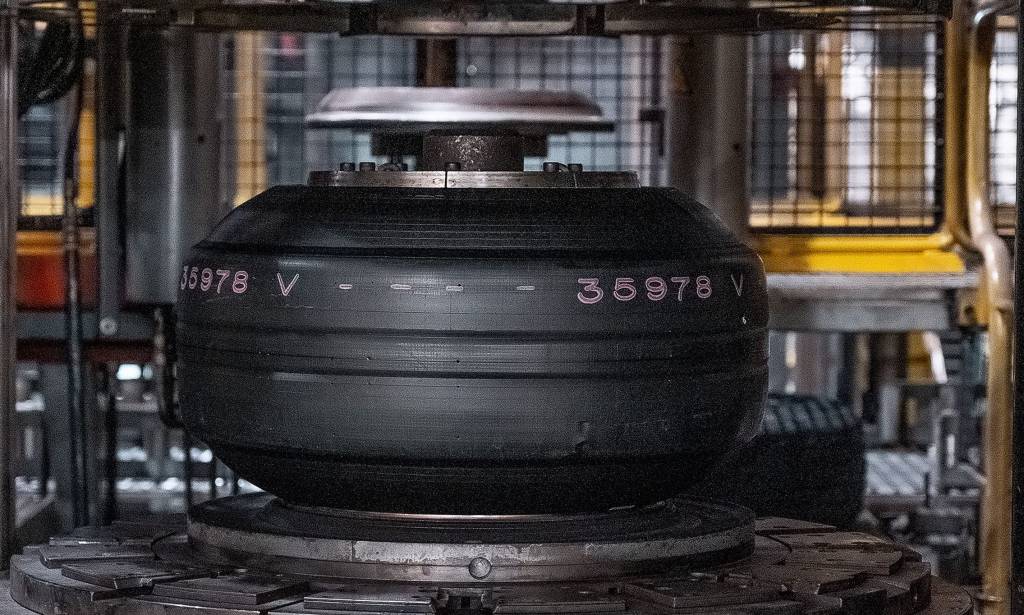

Com todas essas partes pré-preparadas e armazenadas em bobinas, uma máquina totalmente automatizada junta todas essas camadas, formando assim o pneu, que ainda cru não tem o formato adequado nem as propriedades que irá ganhar durante o cozimento, ou seja, a vulcanização.

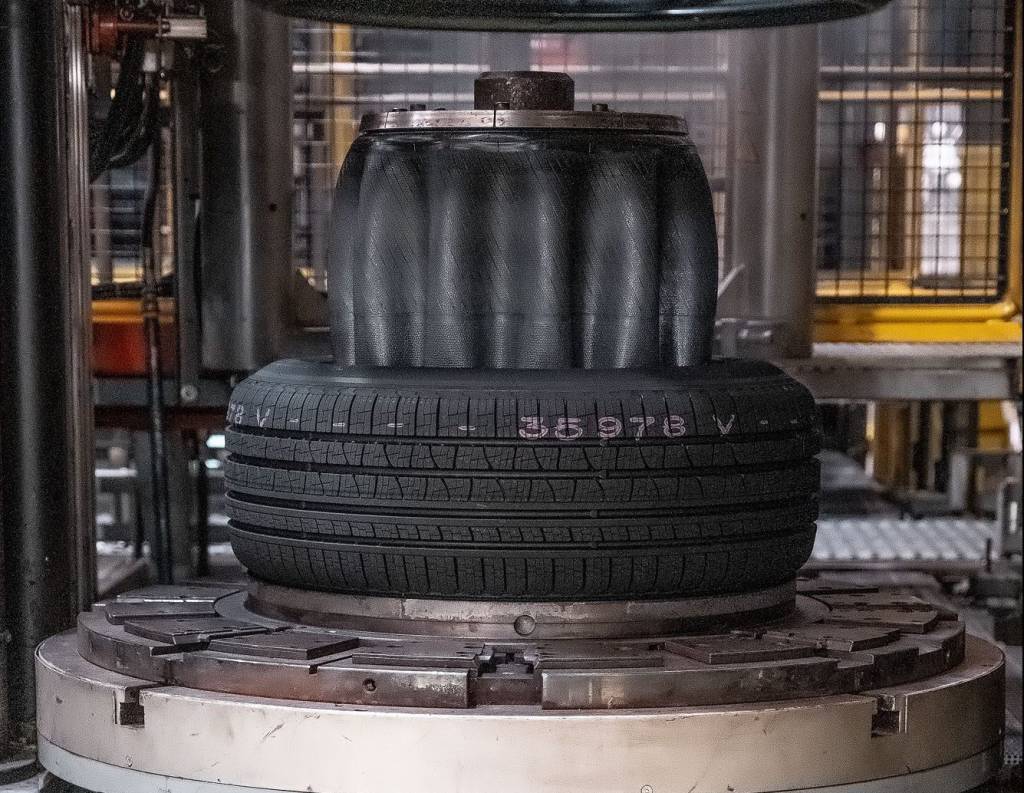

Na vulcanização, uma espécie de prensa cozinha o pneu em alta temperatura e pressão. A fôrma (um molde interno) irá criar os sulcos da banda de rodagem e as inscrições técnicas na lateral.

As propriedades de durabilidade e elasticidade também são benefícios desse processo, que dura cerca de dez minutos. Daí, o pneu passa por testes mecânicos e análises visuais. Aprovado, está pronto para ser instalado no seu carro.

Pré-preparo: reunindo os ingredientes e seguindo as receitas

Ingredientes como borracha natural e sintética, enxofre, resina, sílica e carbono (negro de fumo) são utilizados em receitas específicas para criar a massa adequada a cada parte do pneu. Para isso, uma balança de precisão é utilizada para pesar cada componente e tudo é misturado e cozido sob alta pressão e temperatura.

Depois de pronto, o material é disponibilizado em formato de mantas, que são cortadas em tiras, esticadas e unidas com mais duas camadas. Tudo é identificado, assim pode-se rastrear desde a matéria-prima até a formulação que foi utilizada na produção daquela massa. As mantas ainda ganham outros componentes como tecidos (poliéster, náilon ou PET) e também são utilizadas para impermeabilizar fios de aço para o talão. Esses componentes ficam armazenados aguardando o momento de serem utilizados.

Fabricação: cozinhando em alta temperatura e pressão

As bobinas com os diferentes tipos de manta abastecem uma máquina totalmente automatizada que junta as camadas e as “solda”, criando a primeira fase do pneu. Dali, o pneu segue para a vulcanização, onde ganha as propriedades práticas do produto como resistência e durabilidade. Os pneus são inflados e fechados dentro de moldes, recebendo alta pressão e temperatura por um período de dez minutos aproximadamente.

Nesse processo, o pneu ganha também os sulcos na banda de rodagem e os desenhos e especificações (de uso e de homologação) nas laterais. Ao final, seguem prontos para uma bateria de testes que simulam a rodagem, além de uma inspeção visual, antes de seguirem para as lojas.

Não pode ir à banca comprar, mas não quer perder os conteúdos exclusivos da Quatro Rodas? Clique aqui e tenha o acesso digital.

Bons motoristas poderão renovar a CNH automaticamente, diz ministro

Bons motoristas poderão renovar a CNH automaticamente, diz ministro Nissan Kait 2026: todos os preços, versões, detalhes e equipamentos

Nissan Kait 2026: todos os preços, versões, detalhes e equipamentos Nova picape híbrida da BYD revela interior de Song Pro e estreia em 2026

Nova picape híbrida da BYD revela interior de Song Pro e estreia em 2026 Leapmotor A10 é revelado e será o SUV elétrico mais barato da marca

Leapmotor A10 é revelado e será o SUV elétrico mais barato da marca Nissan Kait 2026: primeiras imagens do novo SUV de entrada

Nissan Kait 2026: primeiras imagens do novo SUV de entrada