Os acordes da trilha sonora do filme Missão Impossível ecoam pelos quatro cantos da área de 20.000 metros quadrados. Apenas visitantes ou recém-chegados não sabem que se trata de um pedido de supervisão vindo do setor de Manutenção.

“São os times de trabalho pedindo algum tipo de ajuda. E cada um deles tem uma música determinada”, diz Eugênio Cesare, superintendente de produção da General Motors.

Em vez de alarmes ou sirenes, um repertório escolhido pelos próprios trabalhadores de cada seção identifica o setor que precisa de auxílio. Como que para manter o pique, a seleção gravita em torno de trilhas de filmes eletrizantes como os de 007, Star Wars e Indiana Jones.

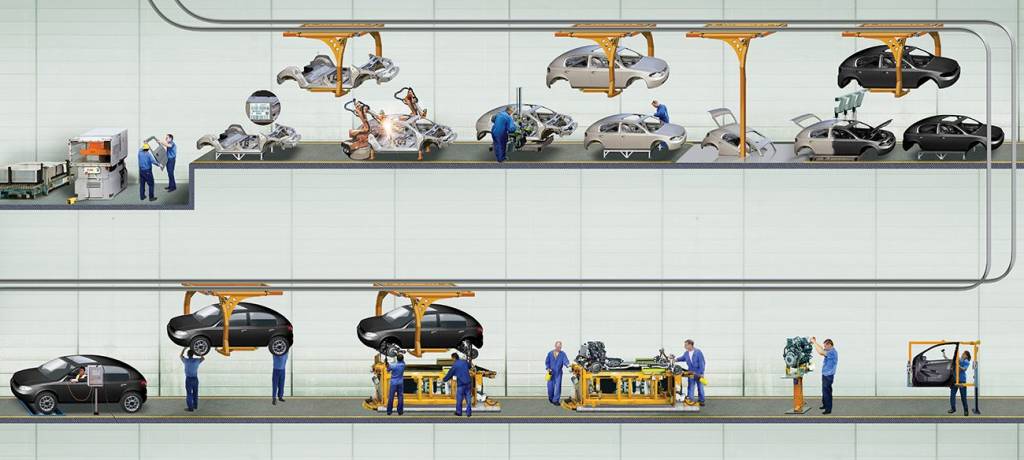

Hoje, uma linha de produção de carros está muito distante da fábrica representada por Charles Chaplin em seu filme Tempos Modernos, no qual o cineasta faz uma crítica ao modelo de produção do início do século 20.

Nas fábricas atuais, em que os robôs são responsáveis por 70% das tarefas relacionadas à fabricação de carros, as palavras de ordem são eficiência e ergonomia.

O trabalho de homem e máquina se complementa: enquanto as máquinas são imbatíveis em determinados tipos de solda, há situações em que a habilidade e o raciocínio do ser humano não podem ser substituídos.

Para produzir esta reportagem, usamos como referência uma das fábricas da GM, a unidade de São José dos Campos (SP). “A capacidade é de 45 carros por hora. A fábrica de São Caetano (SP) chega a 60”, afirma Luiz Peres, diretor executivo da engenharia de manufatura para a América do Sul. Para completar as etapas de produção de um carro, são necessárias 24 horas.

A primeira fase é a que mais utiliza mão de obra robotizada, pois a máquina alcança lugares de soldagem que seriam impossíveis para humanos. A última etapa, de tapeçaria e mecânica, é a que exige a presença de um funcionário.

Cada fábrica tem suas particularidades e métodos de trabalho – na linha de São José dos Campos, por exemplo, atuam 8.500 funcionários. Porém, todas adotam o conceito “just in time”, baseado na produção de acordo com a demanda e eliminação de estoques.

Para isso, é necessário o perfeito entrosamento com os parceiros fornecedores, responsáveis pelo contínuo abastecimento dos componentes para a linha de montagem. Ao longo do processo, cada setor tem um tempo determinado para executar sua função, o chamado “tec time”. O registro do número do chassi em cada carroceria, por exemplo, não pode passar de 80 segundos.

Da chapa ao carro: confira as principais etapas de fabricação

Ter um carro é o sonho de milhões de brasileiros. Mas poucos conhecem a rotina diária de uma fábrica de automóveis. Visitamos a da General Motors em São José dos Campos (SP) para acompanhar o nascimento de um veículo. Em média, um compacto demora 24 horas para ficar pronto.

1 – Estamparia

As chapas de aço chegam em bobinas ou “blanks”, com etiquetas que apontam para quais modelos se destinam. Depois de passar por um controle de qualidade, elas são “recortadas” em prensas de até 3.000 toneladas, programadas com as dimensões específicas das peças que formarão o veículo.

No fim desse processo, as partes passam por uma inspeção visual, que já separa aquelas que devem seguir para o “retrabalho”. Por dia, são fabricados 4.500 componentes, cerca de 250 por hora. Eles são acumulados em lotes e encaminhados para a estamparia.

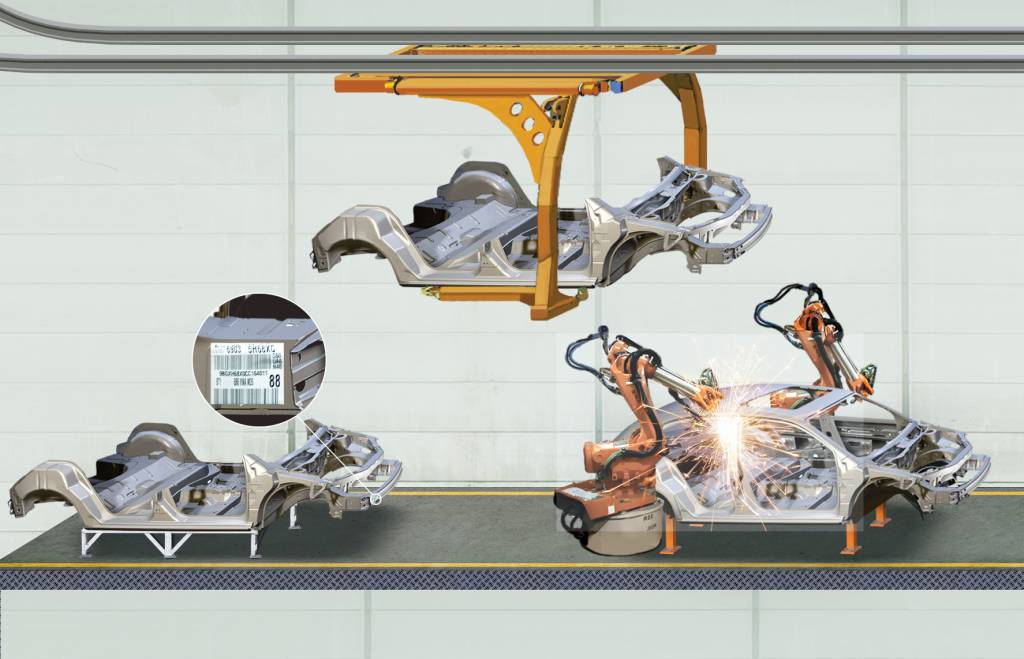

2 – Estruturação

Também chamada de “body shop”, a fase responsável pela montagem da carroceria só começa quando a parte dianteira recebe sua etiqueta de identificação, que já o credencia como um novo automóvel. A parte lateral do veículo é trazida por um robô e se junta à parte dianteira e ao assoalho.

Cerca de 70% das soldas são feitas por robôs, em locais que são de difícil acesso para o homem. Ao todo, são 5.000 pontos de solda. Após a carroceria ser soldada, os operários fazem os ajustes finais e uma inspeção visual. Essa fase demora cerca de 8 horas, o que equivale a 1/3 do tempo necessário para o carro ficar pronto (24 horas). A cada minuto nasce uma carroceria.

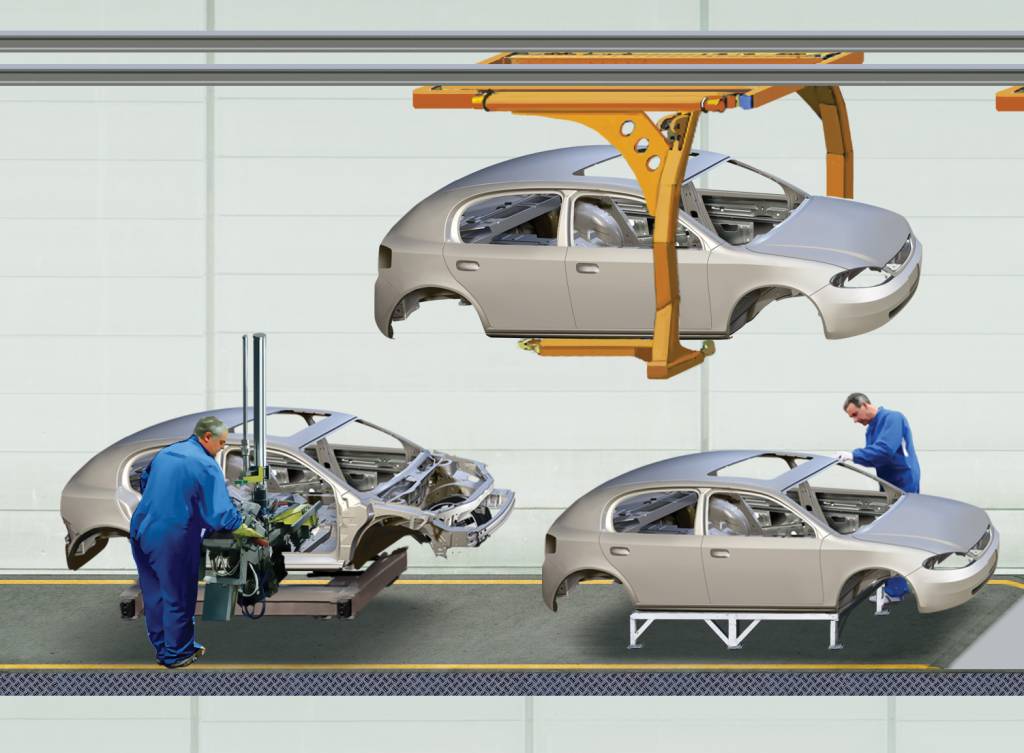

3 – Funilaria

Após o nascimento, ocorre o “batismo” e a carroceria recebe o número do chassi. Ou seja, a partir daí o automóvel começa a existir legalmente. Cada operário tem um tempo determinado para executar o serviço: são apenas 80 segundos.

Após a estruturação da carroceria, ela passa por um acabamento de funilaria, em que pequenos defeitos são corrigidos. São testadas as aberturas de portas, capôs e porta-malas. As junções são conferidas visualmente uma a uma pelos técnicos.

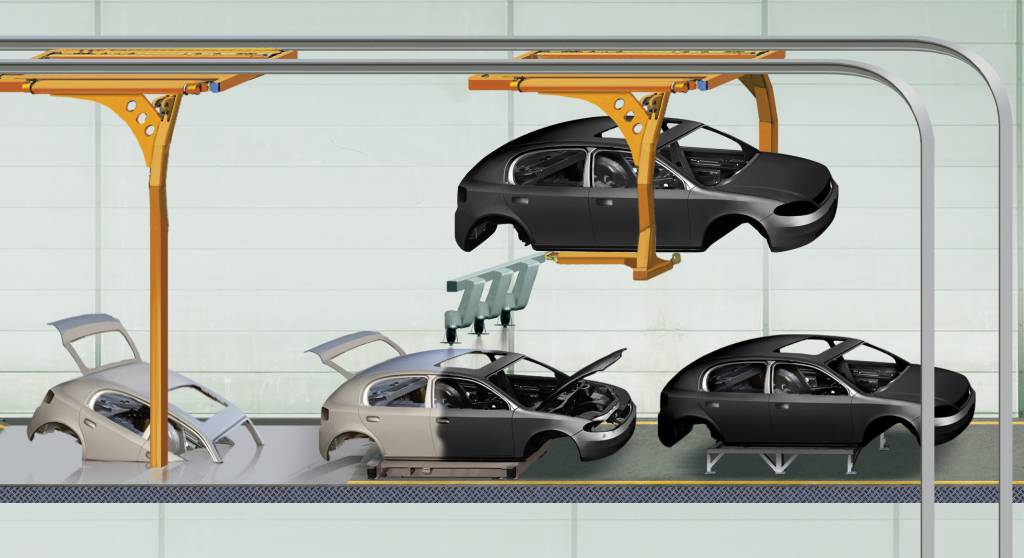

4 – Pintura

A pintura começa com um pré-tratamento, quando as impurezas do processo de montagem são retiradas. Logo após, o carro é mergulhado no Elpo, um líquido anticorrosivo que tem a função de nivelar a superfície da carroceria.

A unidade passa pela calafetação, para evitar a infiltração de impurezas, e por uma aplicação robotizada de primer, que deixa a carroceria com uma coloração bem próxima da final. Ela protege a pintura de raios ultravioleta e a prepara para a cor definitiva.

Após o lixamento, é a vez da aplicação da base por spray, que confere a cor final ao veículo. Para terminar, é aplicado o verniz que protege e dá o brilho na lataria. Novamente chega a hora de realizar uma inspeção visual, a fim de corrigir possíveis falhas.

5 – Portas

A carroceria pintada segue para a linha de montagem final sem as portas. Elas seguem um caminho próprio para receber o acabamento com vidro, maçaneta, fiação elétrica, retrovisor e revestimento.

As portas voltam a ser reinstaladas após a colocação dos itens de maior volume no carro, como assentos, painel de instrumentos, vidros laterais e dianteiros e acabamento do teto e do interior. Só então elas são parafusadas, num processo manual realizado pelos operários.

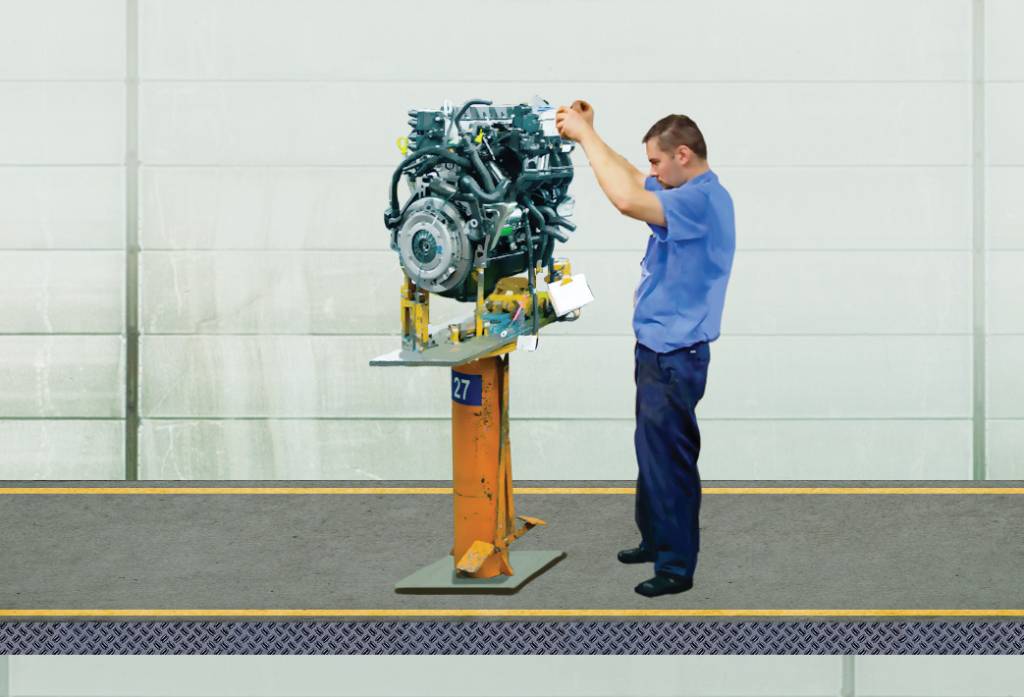

6 – Motor

O motor é testado antes de ser colocado de forma manual na carroceria e já é o específico (1.0, 1.4, 2.0 etc.) para o modelo. Os que serão equipados com ar-condicionado recebem o dispositivo nessa fase da operação.

As grandes montadoras compartilham um mesmo sistema na produção de motores, que são fabricados dentro da própria unidade. Nos carros de maior volume, cerca de 80% dos componentes usados no motor e no veículo são feitos no Brasil.

7 – Montagem

Na montagem final, são inseridos todos os equipamentos internos e externos – cerca de 3.000 peças. Também se instalam os quadros de instrumentos, carpetes, estofamentos laterais, bancos, para-brisas e elementos elétricos. Os funcionários posicionam o motor e o escapamento.

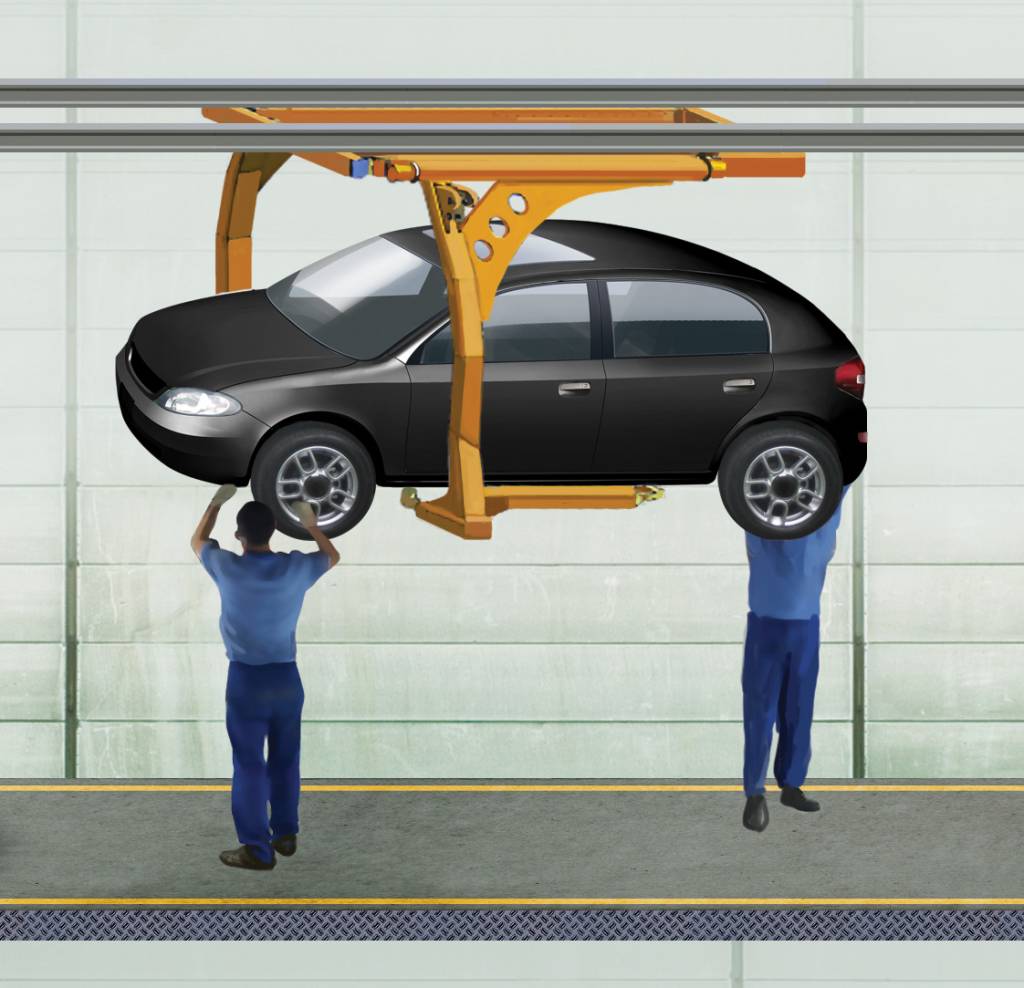

Os fabricantes chamam de “marriage” o casamento entre a carroceria e o powertrain (conjunto motor e transmissão) de forma sincronizada. O processo é realizado em poucos segundos.

Ainda suspenso, o carro recebe rodas e pneus com a ajuda de máquinas específicas. Nessa área, o número de robôs diminui, porque os operários detectam facilmente as falhas. Apenas 10% do processo é robotizado.

8 – Carro pronto

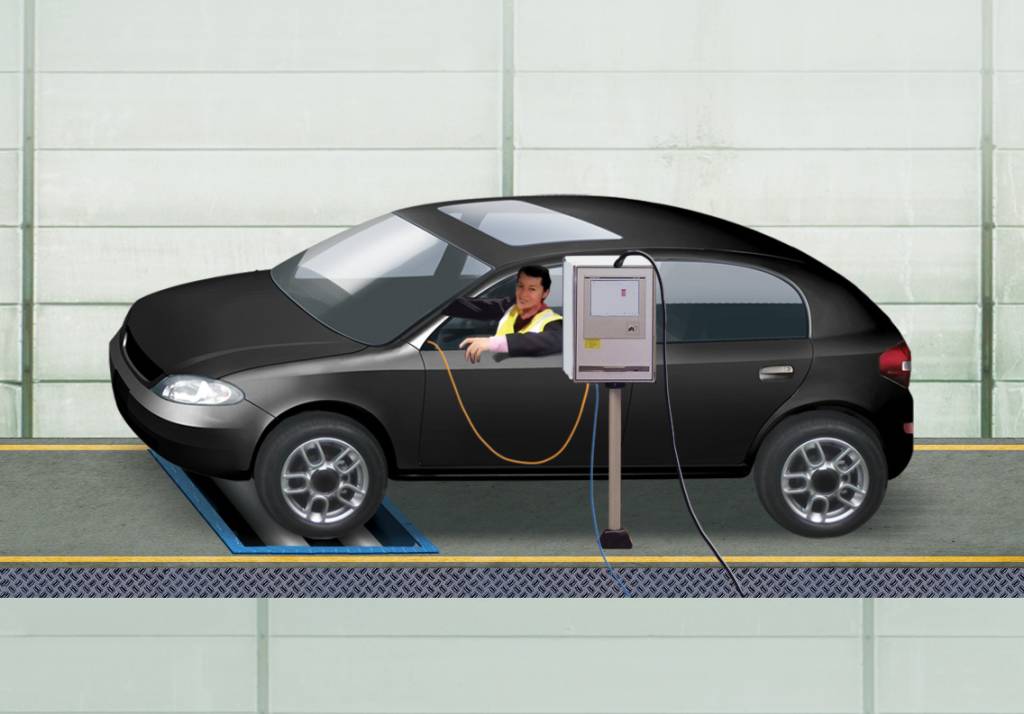

O carro sai da linha de montagem, é abastecido e o motor é ligado. Ele então percorre alguns metros até chegar a uma cabine equipada com um dinamômetro.

A parte elétrica e mecânica é testada. São conferidas todas as junções da carroceria e a abertura e o fechamento de portas. O carro percorre cerca de 20 km. Cada unidade já tem um destino definido e fica pouco tempo no pátio até ser transportada para a concessionária.

A fábrica funciona 18 horas diárias. Todos os indicadores são checados, assim como os freios e a aceleração. O carro é submetido a um teste de ruído. Ele roda por mais alguns metros para avaliação. Os técnicos ainda fazem um pente-fino, no qual conferem se a montagem ocorreu de forma perfeita.

* Reportagem originalmente publicada em dezembro de 2011

SEGUIR

SEGUIR

SEGUINDO

SEGUINDO

Chevrolet aumenta garantia da correia dentada de Onix, Tracker e Montana

Chevrolet aumenta garantia da correia dentada de Onix, Tracker e Montana Teste: veja qual é a redução de consumo dos Fiat Pulse e Fastback híbridos

Teste: veja qual é a redução de consumo dos Fiat Pulse e Fastback híbridos Como funciona um carro híbrido leve? Entenda como consumo melhora até 15%

Como funciona um carro híbrido leve? Entenda como consumo melhora até 15% Testamos os níveis de regeneração do nosso BYD Dolphin, agora batido

Testamos os níveis de regeneração do nosso BYD Dolphin, agora batido Ford Ranger Super Duty é a picape média que exigirá carta da categoria C

Ford Ranger Super Duty é a picape média que exigirá carta da categoria C