Carros elétricos ficam mais ‘limpos’ com motores sem imãs e baterias recicladas

Empresas buscam driblar a extração de materiais raros para reduzir os custos e o impacto ambiental dos carros elétricos

No uso diário, os carros elétricos são bem mais limpos do que os veículos equipados com motores a combustão, ainda que considerando a geração de energia por fontes sujas, como usinas de carvão. O mesmo não pode ser dito do processo de produção. Tanto os motores quanto as baterias utilizam materiais cuja extração é prejudicial ao meio ambiente.

Os motores elétricos utilizam ímãs permanentes, feitos com terras raras como térbio, disprósio, praseodímio e neodímio. Como a denominação desses materiais diz, são metais muito raros de encontrar na quantidade necessária, com a China respondendo por entre 70 e 80% da mineração e do processamento no mundo. A extração utiliza componentes químicos altamente tóxicos, que podem contaminar o solo e a água.

Já as baterias, em sua maioria, utilizam outro material complicado, o lítio. Sua mineração também é extremamente prejudicial, precisando de 2,1 milhões de litros de água para refinar 1 tonelada. Além do consumo de água, causa a degradação do solo e contamina o lençol freático e o ar pelo processo de evaporação dos minerais.

Para reduzir os impactos em todos os planos, há um grande esforço em diversas frentes para realizar uma extração mais limpa, diminuir o uso de materiais raros e aumentar a reciclagem das matérias-primas. Duas delas mostradas aqui são um motor elétrico feito pela ZF que dispensa o uso de ímãs, eliminando a necessidade de terras raras; e o processo de reciclagem de baterias da BMW, reaproveitando até 98% dos materiais.

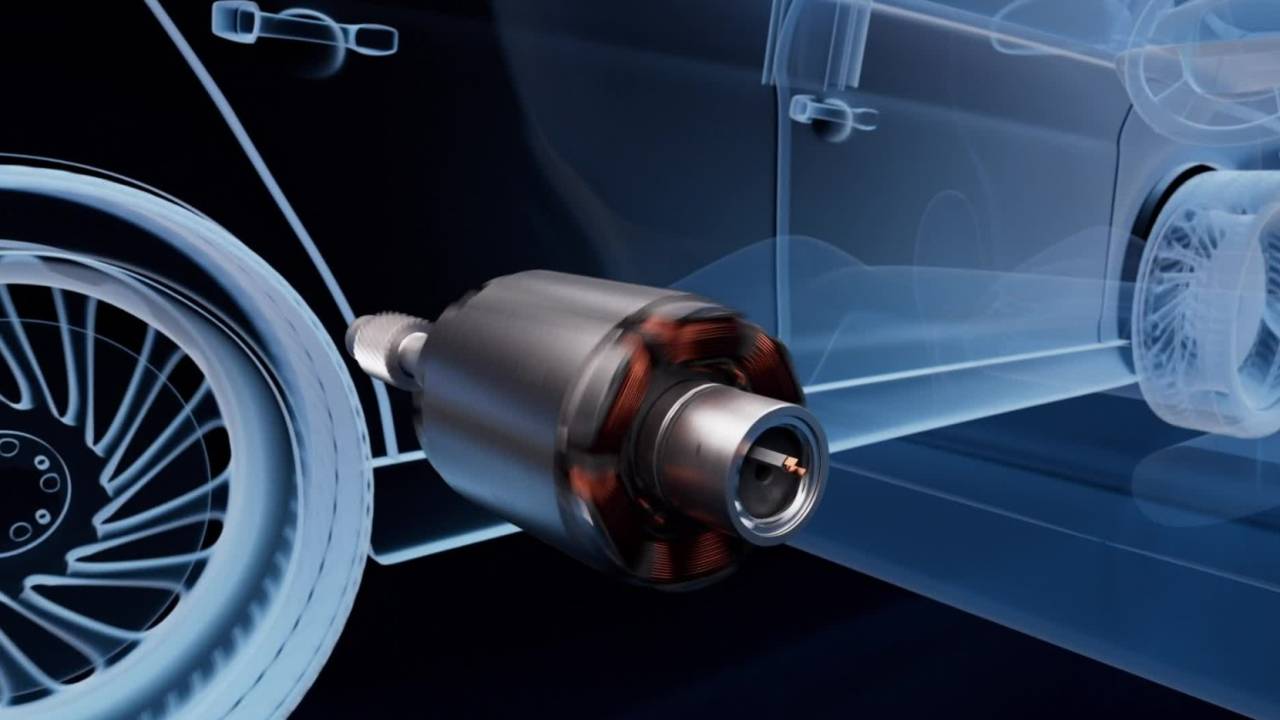

Motor sem Ímã

Criado pela alemã ZF, o motor I²SM (Motor Síncrono Indutivo-Excitado no Rotor) deixou de lado o ímã permanente para usar um gerador de indução posicionado dentro do eixo do motor, prometendo o mesmo desempenho e reduzindo a pegada de CO² em até 50%.

Pegando leve

Os motores normais utilizam ímãs para gerar dois campos magnéticos, provocando o movimento do motor. O I²SM cria o campo magnético por meio de uma corrente elétrica nas bobinas, porém sem a necessidade de componentes como escovas e anéis coletores, que normalmente causam desgaste e perda da força do motor.

Frio e eficiente

Em comparação a um motor normal com bobinas, a nova tecnologia da ZF conta com resfriamento a óleo, reduzindo a perda para a transmissão de energia em 15%, deixando-o tão eficiente quanto um motor elétrico com ímã permanente, além de trabalhar com arquiteturas de 400 volts ou 800 volts.

Cabe em todo lugar

Devido às peças deslizantes e às escovas, um motor elétrico com bobina ocupa cerca de 90 milímetros mais de espaço axial em comparação a um propulsor com ímãs. O I²SM é bem mais compacto.

Reaproveitando tudo

Para ter baterias suficientes, a BMW tem investido na reciclagem, fazendo parcerias com diversas empresas em vários países, inclusive no Brasil, onde participa de um projeto com o Senai Paraná e a Tupy.

Nova vida para baterias

Reciclar matérias-primas como lítio, cobalto, grafite, níquel e manganês reduzirá consideravelmente os custos de produção das células de bateria. E, ainda, diminui a necessidade de extrair mais componentes, reduzindo a poluição gerada durante esses processos.

De volta à linha

A reciclagem tem uma vantagem na produção das baterias por não reverter os materiais para sua forma original, eliminando a necessidade de um novo processamento químico ou térmico, o que gasta muita energia. O componente está pronto para ser usado novamente em uma segunda bateria.

Processo rápido

Quando estiver pronto, o Centro de Competência de Reciclagem de Células da BMW em Kirchroth-Nord (Alemanha) será capaz de reciclar cerca de 10 toneladas de materiais de células de baterias por ano. E trabalhará em conjunto com outro Centro de Competência, este localizado em Parsdorf, recebendo as sobras da produção para serem reaproveitadas, além de reciclar as baterias antigas.

Economia circular

A estimativa da BMW é de que consiga reaproveitar todo o material das baterias, principalmente lítio, níquel e cobalto. Isto dará nova utilidade às baterias de veículos mais antigos, como i3, garantindo um suprimento de componentes

a longo prazo.

Novo Toyota Corolla 2027 evolui com design radical e terá versão elétrica

Novo Toyota Corolla 2027 evolui com design radical e terá versão elétrica Nissan Kait é o nome do novo SUV nacional contra Fiat Pulse e VW Tera

Nissan Kait é o nome do novo SUV nacional contra Fiat Pulse e VW Tera Omoda 5 HEV estreia no Brasil com preço de VW T-Cross e faz até 15 km/l

Omoda 5 HEV estreia no Brasil com preço de VW T-Cross e faz até 15 km/l Conserto de Bugatti Chiron batido custa milhões e marca se nega a vender peças

Conserto de Bugatti Chiron batido custa milhões e marca se nega a vender peças Chevrolet Onix SUV segue em testes e já tem data para chegar

Chevrolet Onix SUV segue em testes e já tem data para chegar