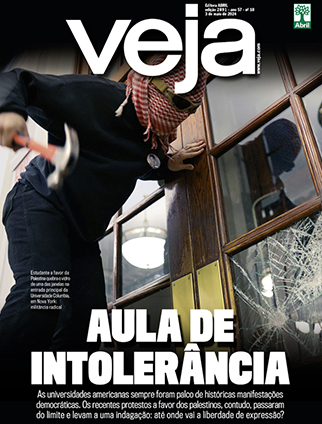

Como funciona a fabricação artesanal dos motores Mercedes-AMG

Aos 50 anos, a AMG preserva a montagem de motores de forma artesanal – mas altamente informatizada

Fundada há exatos 50 anos, a AMG tem sua sigla estampada nos carros mais potentes da Mercedes-Benz. Mas nem sempre foi assim.

Quando os ex-funcionários da Mercedes Hans-Werner Aufrecht e Erhard Melcher criaram a empresa, o objetivo era o de apenas transformar os automóveis da marca em carros de corrida. Deu certo.

Em 1971, quatro anos depois da fundação, a AMG colocou um enorme 300 SEL 6.8 no topo do pódio das 24 Horas de Spa‑Francorchamps. Ali começava a história de sucesso da AMG, que se tornaria parceira da Mercedes em 1990, e seria absorvida pelo Grupo Daimler em 2005.

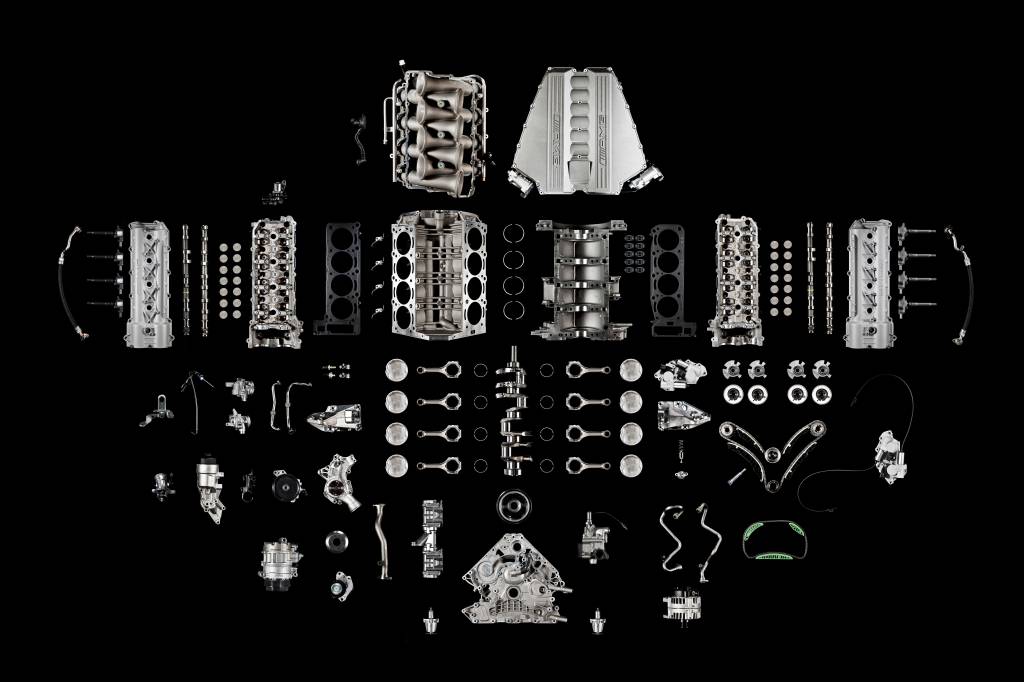

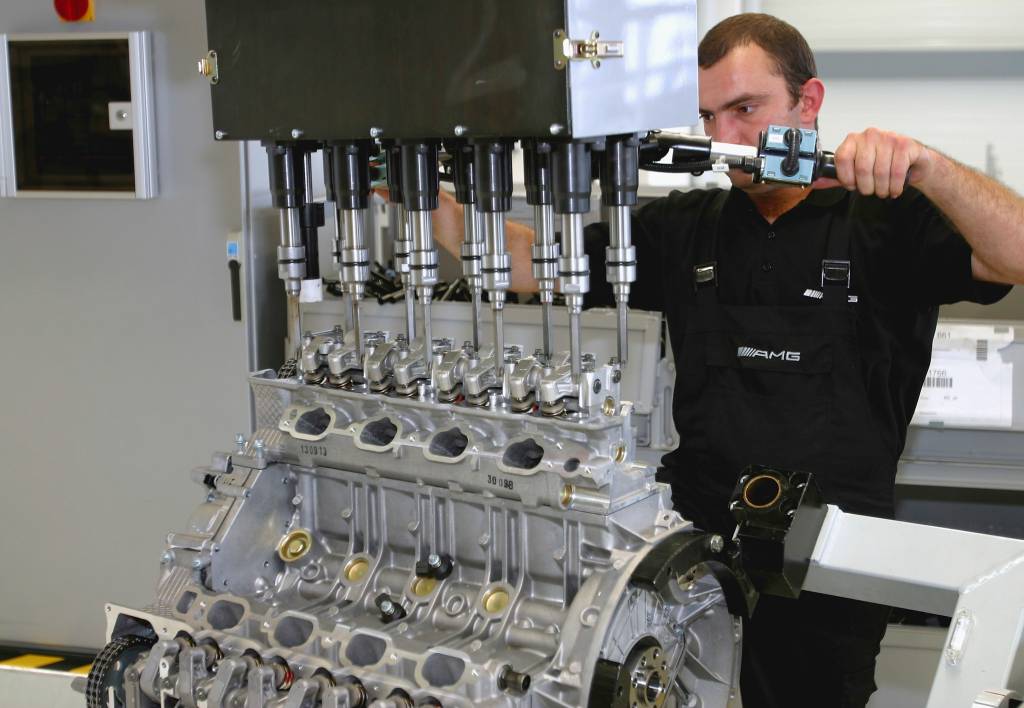

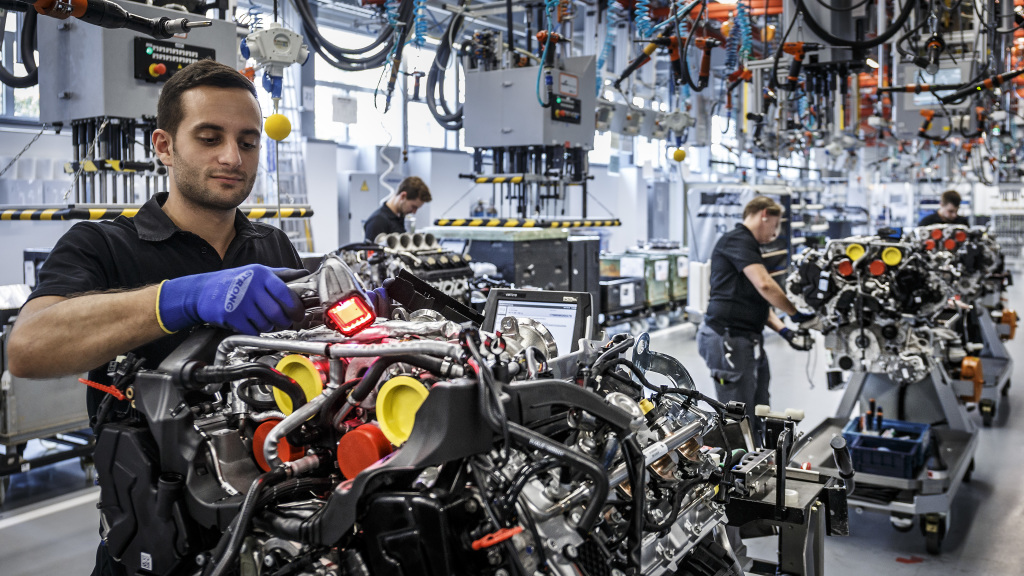

Uma coisa não mudou em todos estes anos: os motores da AMG são montados à mão por apenas uma pessoa. É a filosofia “Um homem, um motor”, dos tempos em que a empresa estava instalada em um antigo moinho na cidade de Burgstall.

A AMG cresceu e se mudou para Affalterbach, nos arredores de Stuttgart, em 1978. É lá onde está sua sede até hoje, e de onde saem os motores V8 dos AMG – os 2.0 quatro-cilindros dos A 45, CLA 45 e GLA 45 são produzidos em Kölleda; os V12, em uma nova linha em Mannheim.

As operações da AMG são bastante independentes, mas ela participa de todo o processo de desenvolvimento dos Mercedes. Assim, podem desenvolver suas próprias tecnologias para a futura preparação destes carros – mesmo que para isso precise mudar fornecedores ou usar peças altamente modificadas.

Tudo é válido para tirar o máximo de potência dos motores da estrela de três pontas.

De acordo com a AMG, apenas motores perfeitos podem sair de suas linhas de produção. É aí que entram seu sistema de controle de qualidade computadorizado e a equipe altamente qualificada.

Todos os 200 funcionários (cinco mulheres) autorizados a montar um motor são formados em mecatrônica e passaram por treinamento de três anos e meio. Depois disso, mais quatro meses montando e desmontando motores “comuns” seguindo todas as especificações.

Não é fácil, mas o trabalho é reconhecido: cada motor da AMG montado recebe uma placa com a assinatura de quem o montou. Teve a impressão de que já viu algo parecido antes? A montagem do motor do Nissan GT-R segue filosofia semelhante, mas em menor escala, com apenas oito takumis – artesãos, em tradução literal – trabalhando na montagem de todos os motores do esportivo, um por motor.

[youtube=https://www.youtube.com/watch?v=ri_LFckaT7g&w=680&h=383]

Os “takumis alemães” são mais numeroros, mas também trabalham em uma linha de produção relativamente pequena.

Depois que o bloco é montado em base móvel, o técnico terá que empurrar o conjunto pela fábrica ao longo das etapas de montagem. Funciona como um supermercado: as peças de alto desempenho estão em prateleiras, basta colocá-las no devido lugar.

Ok, não é tão simples assim. Todos os componentes são aferidos pelo AMG Trace. O especialista faz uma leitura digital por scanner de todos os componentes que serão montados. Na sequência, o sistema os cataloga e cruza essas informações com as ferramentas utilizadas.

Assim, o AMG Trace exibe em um monitor montado na própria base móvel a sequência de montagem e o torque específico de aperto, por exemplo. Ele identifica até mesmo se as ferramentas utilizadas estão funcionando do jeito certo.

No caso dos motores V8, a montagem tem 23 etapas e pode levar até seis horas. Como apenas uma pessoa toca no motor, se a peça não for finalizada até o final do expediente, ficará coberta e intocada até o dia seguinte. Ou até que o especialista volte de férias. Não há “jeitinho”.

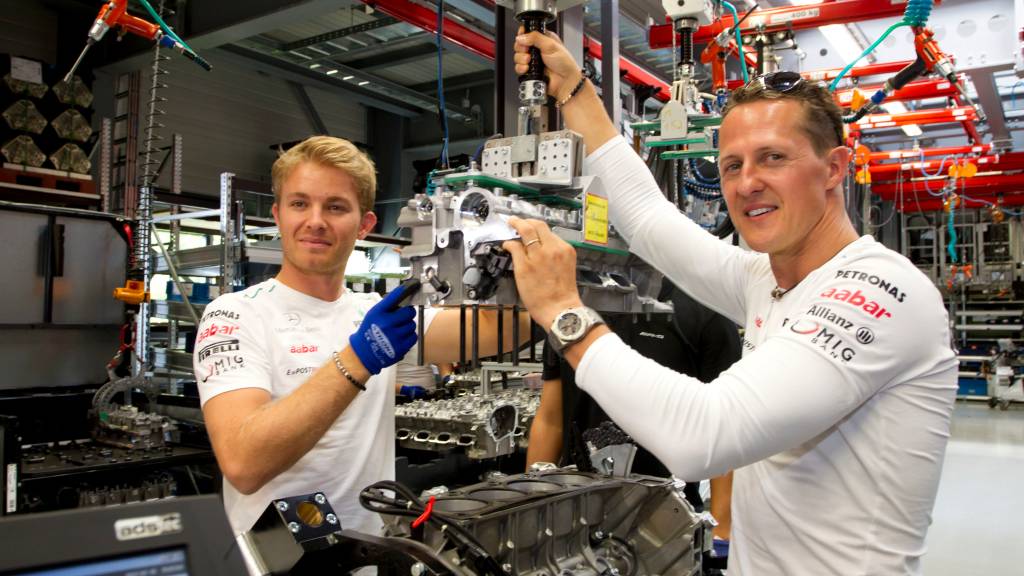

Mas sim, há algumas exceções. Uma delas ocorreu em 2012, quando Michael Schumacher e Nico Rosberg montaram um motor em Affalterbach com a ajuda de um dos especialistas da AMG. Este motor tem a assinatura dos três em sua plaqueta. Já imaginou quanto ele deve valer em um leilão?

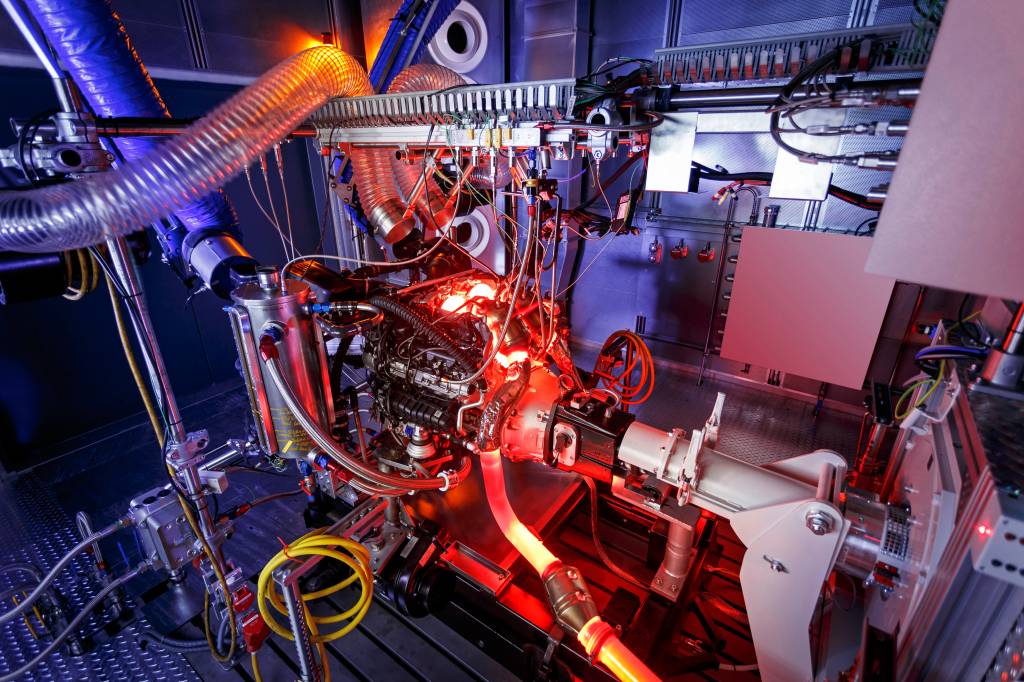

Quando a montagem chega ao fim, a AMG submete cada motor a um teste de pressão com hélio em busca de vazamentos. Esse gás é usado porque suas moléculas são menores do que as do ar.

Depois vem o chamado “teste frio”, que simula o funcionamento do motor sem o uso de combustível. Um motor elétrico é conectado ao propulsor, e este funciona a 3.000 rpm. É o suficiente para detectar falhas na parte elétrica, eletrônica e hidráulica, além da conferência de seu balanceamento.

Por fim, algumas unidades são escolhidas por amostragem para passar por um rigoroso teste em um dinamômetro de bancada, capaz de controlar a temperatura de todos os fluídos (além do ar). O teste pode chegar a 1.500 horas sem parar, incluindo mudanças no mapa da injeção para alterar seus parâmetros de funcionamento – obviamente, o motor que passa por isso não será vendido.

Ainda são feitas mais de 100 fotos de cada motor, em busca de algum componente que possa estar fora das tolerâncias, pontos fracos na estrutura ou mesmo rachaduras. É uma outra forma de certificar que tudo está em ordem. As fotos (assim como os dados do AMG Trace) são armazenados e podem ser consultados posteriormente).

Só após o OK final o especialista responsável pela montagem poderá colocar sua plaqueta no topo do motor. E o ciclo recomeçará. A Mercedes-AMG planeja montar seu motor de número 100.000 ainda neste ano.

SEGUIR

SEGUIR

SEGUINDO

SEGUINDO

BYD Yuan Pro pode causar ‘efeito Dolphin’ entre SUVs elétricos no Brasil

BYD Yuan Pro pode causar ‘efeito Dolphin’ entre SUVs elétricos no Brasil Paulistana troca Sandero RS por um Astra 2005 para se livrar do IPVA

Paulistana troca Sandero RS por um Astra 2005 para se livrar do IPVA Toyota Corolla Cross 2025 está mais fraco, mas anda igual e bebe mais

Toyota Corolla Cross 2025 está mais fraco, mas anda igual e bebe mais Parceria incomum de Toyota e BYD lança ‘SW4 elétrico” e SUV cupê esportivo

Parceria incomum de Toyota e BYD lança ‘SW4 elétrico” e SUV cupê esportivo Quanto tempo dura e quanto custa para trocar a bateria de um carro híbrido

Quanto tempo dura e quanto custa para trocar a bateria de um carro híbrido