O maior avião de passageiros do planeta teve seu fim decretado. O Airbus A380, que estreou em 2005, sairá de linha em 2021 pelo mesmo motivo com que carros parem de ser fabricados: baixas vendas.

No caso do gigante, ao fim da linha terão sido produzidas 313 unidades, sendo que duas já estão sendo desmontadas após 10 anos de uso — um período muito curto para uma aeronave como essa.

Além de impressionar quando visto de perto, o A380 exigiu um plano de logística e desenvolvimento nunca antes visto na história da Airbus. Isso incluiu envolver uma cadeia de dezenas de fornecedores, muitos deles com ligações na indústria automotiva.

Os 79,7 metros de envergadura e 276 toneladas também transformaram o gigante em uma referência para recordes, incluindo os com veículos.

Por conta de toda essa história, QUATRO RODAS elencou a seguir as cinco principais ligações do A380 com os carros.

1 – Pneus

Os compostos usados em aviões passam por situações extremas durante o voo. Primeiro, precisam sustentar, no caso do A380, mais de 20 toneladas cada um.

Após a decolagem, eles enfrentam uma altitude superior a 13.000 metros, com baixa pressão atmosférica e temperaturas inferiores a -55ºC.

Depois, eles precisam acelerar de 0 a 240 km/h de forma quase instantânea, no momento em que o trem de pouso toca o solo. Por conta disso, tanto a Michelin quanto a Bridgestone desenvolveram compostos específicos para o A380.

O gigante usa 22 pneus, sendo 20 localizados no meio da fuselagem e dois no trem de pouso dianteiro. As medidas destoam dos números habituais entre os carros: 1400×530 R23 para os compostos principais e 1270×455 R22 para os frontais.

A pressão nominal ultrapassa as 217 libras/pol², e os pneus usam nitrogênio, para mitigar a variação de volume ocasionada pelo ar pressurizado comum e evitar a condensação da umidade.

E, para reduzir o diâmetro de giro, os trens de pouso mais posteriores viram no sentido oposto ao das rodas dianteiras — como no novo Porsche 911 e diversos outros modelos.

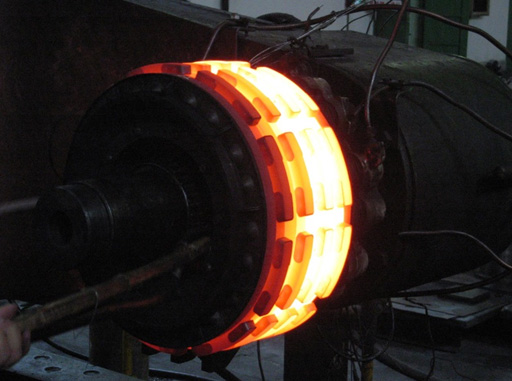

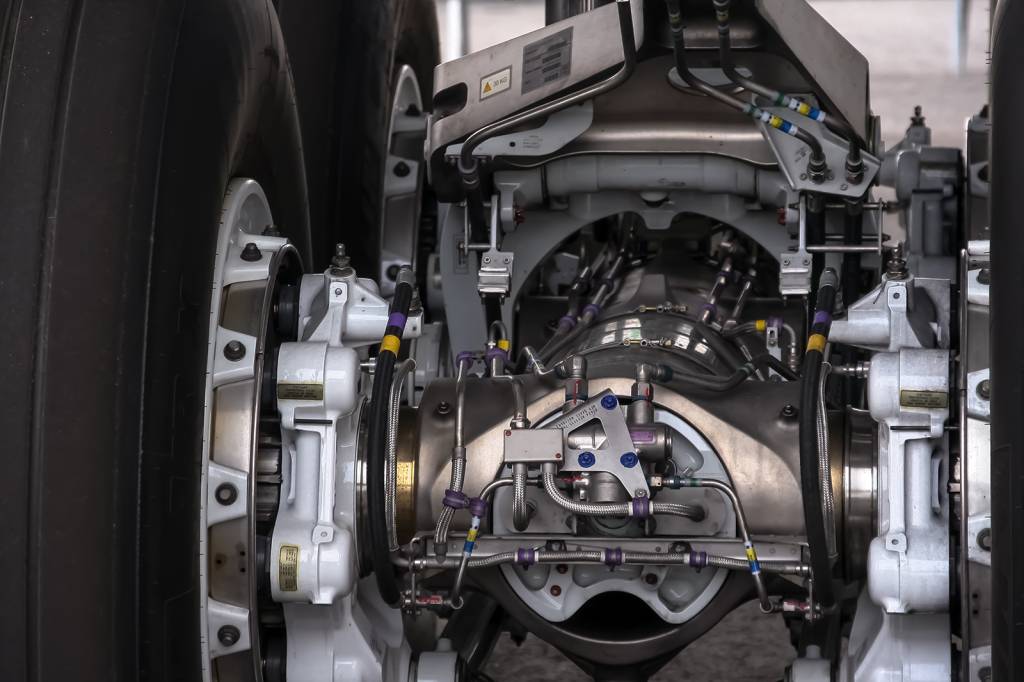

2 – Freios

Durante o desenvolvimento um avião passa por testes extremos, incluindo o RTO (sigla para decolagem abortada, em inglês).

Nele, o piloto acelera até a velocidade de decisão (limite antes que o avião obrigatoriamente tenha que decolar ou parar) e aciona os freios ao máximo.

O peso máximo de decolagem do A380 é de 575 toneladas, e parar toda essa massa exige 5 rotores de freio (equivalentes a pastilhas) de carbono em oito rodas.

Os freios são feitos pela Honeywell, grupo que também produz turbocompressores para carros por meio de sua divisão Garrett.

O composto de carbono dos rotores, também usado em carros de corrida, fica mais eficiente com o aumento da temperatura. E isso é essencial para o A380, cujos freios podem passar dos 1.800ºC após uma frenagem de emergência.

3 – Motores

Os quatro motores (erroneamente chamados de turbinas) do A380 são um de seus destaques e seu principal calcanhar de Aquiles.

O consumo elevado dos Trent 900 foi um dos motivos pelo qual diversas companhias aéreas abriram mão do gigante em nome de aeronaves menores, mas mais eficientes.

Os enormes motores de 2,95 metros de diâmetro são compostos por 15 compressores e sete turbinas, e cada um pode gerar até 83,8 mil libra/pé de empuxo – que equivalem a aproximadamente 76 mil cavalos -, dependendo da variação.

Eles são fabricados pela Rolls-Royce, uma das maiores fornecedoras de motores aeronáuticos do mundo. Até 1973 a empresa fazia parte do mesmo grupo responsável pela produção dos sedãs britânicos mais famosos do mundo.

O conglomerado, no entanto, se separou, e apesar de ambas compartilharem o mesmo logotipo, a Rolls-Royce Motors (de propriedade da BMW) não tem mais vínculo com a Rolls-Royce Holdings.

4 – Fuselagem

Assim como os carros, um avião deve ser o mais leve possível. Isso possibilita ter mais autonomia, capacidade e menor consumo de combustível.

Para tanto, é necessário usar materiais nobres como aços de alta resistência, titânio e alumínio. Entre os fornecedores está a Alcoa, gigante norte-americana que também produz componentes de alumínio para automóveis.

O uso de diferentes tipos de metal permite à empresa optar por leveza e/ou resistência estrutural de acordo com a parte do avião onde a peça será aplicada.

Só que os testes de desenvolvimento de um avião envolvem procedimentos inexistentes na indústria automobilística. As asas, por exemplo, devem aguentar uma flexão 150% maior do ocasionado pelo mais extremo dos voos.

Os metais da fuselagem também precisam atender a requisitos extremos de propagação de fogo.

Isso porque, para poder ser aprovado, o avião deve permitir que todos seus passageiros sejam evacuados em até 90 segundos com só metade das portas operando.

5 – Lastro para recorde

Puxar objetos colossais é bom para o marketing, ainda mais se for para bater recorde. Por isso a Porsche, em 2017, usou um A380 para demonstrar a força do então novo Cayenne, nas versões a gasolina e diesel.

O modelo usou seus 86,7 mkgf de torque (da versão turbodiesel) para rebocar a aeronave, que tinha 285 toneladas. O procedimento é impressionante e gera belas fotos, mas envolve mais estratégia do que força bruta.

Movimentar aviões exige muita força, mas ainda mais aderência.

Por conta disso, as máquinas que fazem o procedimento de tirar a aeronave do portão (pushback) contam com dezenas de toneladas de lastro para garantir o máximo de conta do pneu com o solo.

Com a saída do A380 de cena, porém, as fábricas terão que buscar um gigante menor, como o Boeing 747, para demonstrar a força de seus carros.

VW terá câmbio automático de 8 marchas nacional em todos os seus carros

VW terá câmbio automático de 8 marchas nacional em todos os seus carros Latin NCAP dá nota zero para C3 Aircross em teste de segurança e rebaixa Corolla

Latin NCAP dá nota zero para C3 Aircross em teste de segurança e rebaixa Corolla BYD King é vendido mais barato que Fastback híbrido até a Black Friday

BYD King é vendido mais barato que Fastback híbrido até a Black Friday Álcool ou gasolina? Qual combustível faz um motor flex durar mais

Álcool ou gasolina? Qual combustível faz um motor flex durar mais Toyota Hilux e SW4 2025 evoluem em emissões e têm 10 anos de garantia

Toyota Hilux e SW4 2025 evoluem em emissões e têm 10 anos de garantia