A carroceria do seu carro é feita por máquinas de até 1.600 toneladas

As chapas de aço que compõe a carroceria do veículo é produzido por equipamentos enormes que funcionam 24h por dia

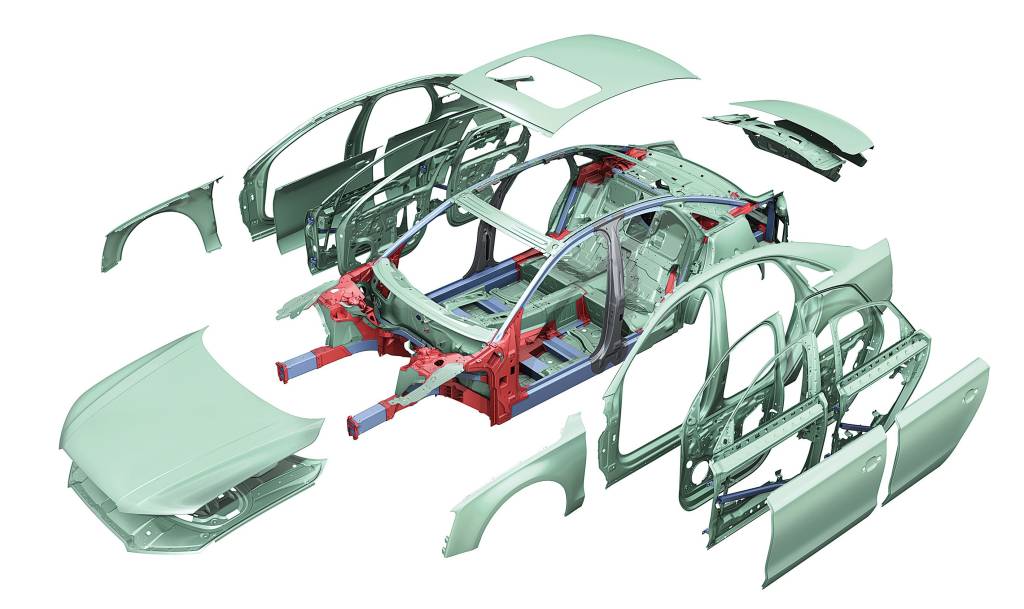

Um dos departamentos que ocupam maior espaço em uma fábrica de automóveis é o chamado de estamparia. É lá que são feitas as diferentes partes das carrocerias.

O processo de estampagem (daí vem o nome do departamento) consiste em produzir as peças a partir da aplicação de golpes com altíssima pressão sobre o metal, para que ele tome a forma desejada, que é definida por moldes.

Clique aqui e assine Quatro Rodas por apenas R$ 8,90

As prensas que executam esse trabalho são máquinas enormes, com mais de 10 metros de altura, e classificadas pelo peso que podem aplicar no metal. Algumas alcançam 1.600 toneladas.

Elas costumam trabalhar 24 horas por dia, dando em média 20 golpes por minuto. A quantidade de peças produzidas é controlada pelo operador. E uma máquina pode fazer diferentes componentes, com o uso dos moldes adequados.

Ver uma prensa trabalhando é algo que impressiona. Segundo o engenheiro civil Mateus Coelho Ribeiro, para suportar o peso de uma prensa de 1.000 toneladas, a fundação do lugar onde a máquina é instalada consome concreto e aço suficientes para se construir um viaduto com vão livre de 8 metros. Mas, mesmo assim, a cada golpe temos a sensação de presenciar um pequeno abalo sísmico sob nossos pés.

Diferentes tipos de ligas de metal são utilizadas para atender às necessidades dinâmicas da peça a ser produzida, podendo ter um alto poder de deformação ou extrema resistência, por exemplo.

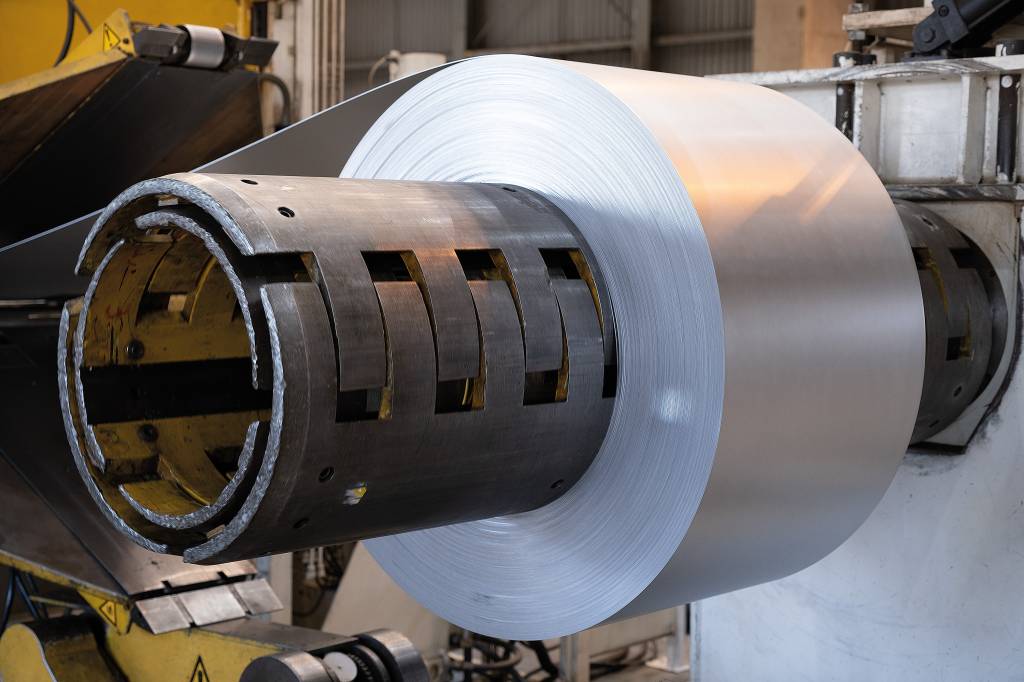

O metal, que chega em bobinas, poderá passar por diversas prensas e assim ganhar sua forma final, até ser unido com outros componentes e, no último estágio, virar uma carroceria inteira.

Tudo começa com um primeiro golpe de uma prensa sobre a folha do rolo de metal para se criar o blank: uma espécie de folha plana já com o recorte necessário.

Hoje em dia, esse processo de produção também é chamado de estampagem a frio, porque, apesar de ser uma técnica antiga, que mudou pouco ao longo do tempo, há cerca de três décadas a indústria descobriu que poderia aquecer o metal antes da estampagem, com ganhos de qualidade para as peças e para os produtos finais, favorecendo a resistência e a segurança das carrocerias.

Temperatura de 900oC

No chamado Hot Forming, o metal é aquecido a uma temperatura de 900 oC, recebendo uma têmpera que garante maior rigidez, possibilitando o uso de metais mais leves e finos, sem prejuízo da resistência. Por isso, esse processo é utilizado principalmente nas peças estruturais da carroceria.

Outra evolução foi a de utilizar dois tipos de metal na mesma peça, que precisa cumprir diferentes funções, dinâmicas. Na longarina, por exemplo, existe a necessidade de rigidez estrutural, porém sua ponta precisa ter o poder de absorver impactos e garantir a segurança.

Para isso bobinas com os dois tipos de metal soldados são utilizadas na estampagem. No Hot Forming, um gradiente de temperatura específica permite uma têmpera parcial naquele metal.

Para mostrar as diferentes fases da estamparia, visitamos a empresa Benteler no Brasil, que trabalha para as montadoras fornecendo peças que as fábricas terceirizam a produção.

Na unidade da Benteler, em Campinas (SP), existem dez prensas, que variam de 800 a 1.600 toneladas. Ali o metal chega em bobinas, com diversos tipos de liga, espessura e largura.

As bobinas estocadas são transportadas por pontes rolantes e levadas à primeira prensa, esta de 1.000 toneladas, empregada na primeira etapa da produção, que cria os chamados blanks – uma espécie de folha do metal já cortado nas dimensões necessárias.

Antes de seguir para a próxima etapa, toda peça recebe a gravação de um código de rastreabilidade e passa por um gabarito, que atesta suas dimensões.

No processo a frio, um blank pode passar por diversas etapas de prensas em ferramentas diferentes, recebendo uma série de golpes para chegar ao formato final desenvolvido pela montadora. Já o Hot Forming contempla apenas um único golpe no metal, em que além de forma o metal ganha uma têmpera.

Máquinas de usinagem a laser fazem furos e o acabamento final, além de controlar a qualidade das peças que seguirão para a linha de soldagem.

A soldagem irá dar a forma das peças da carroceria. Cada componente tem sua complexidade.

Uma porta, por exemplo, é composta de cinco componentes previamente estampados: painel externo, dois painéis internos de metais diferentes, moldura para o vidro e tubos e barras de aço, que irão dar segurança no caso de impactos. Pontos de soldas e cola são utilizados para unir todas as partes.

Não pode ir à banca comprar, mas não quer perder os conteúdos exclusivos da Quatro Rodas? Clique aqui e tenha o acesso digital

B-2 Spirit: como é o avião invisível dos EUA usado para lançar bombas no Irã

B-2 Spirit: como é o avião invisível dos EUA usado para lançar bombas no Irã GWM Haval H6 HEV2 ganha série especial R$ 21.000 mais barata a preço de Nissan Kicks

GWM Haval H6 HEV2 ganha série especial R$ 21.000 mais barata a preço de Nissan Kicks Teste: o que falta no Fiat Argo 1.3 CVT, o automático mais barato do Brasil

Teste: o que falta no Fiat Argo 1.3 CVT, o automático mais barato do Brasil Sem dinheiro, ANP suspenderá fiscalização da qualidade dos combustíveis

Sem dinheiro, ANP suspenderá fiscalização da qualidade dos combustíveis Aprenda a passar por um quebra-molas sem quebrar o seu carro

Aprenda a passar por um quebra-molas sem quebrar o seu carro