Como ter um turbo por cilindro pode revolucionar os motores?

Engenheiro americano ainda propõe corpo de borboleta independente para cada válvula de admissão

O futuro dos motores a combustão é dependente dos turbocompressores para forçar a entrada de mais ar na câmara. A lógica é simples: quanto mais ar, mais combustível poderá ser queimado e maior será a potência e o torque.

Tudo é muito bonito na teoria, mas a realidade precisa contornar o atraso no funcionamento do turbo. Mas o turbocompressor depende do fluxo de gases de escape para funcionar, e nem sempre esses gases têm pressão suficiente para movimentar o turbo na hora certa e a força do motor demora para aparecer.

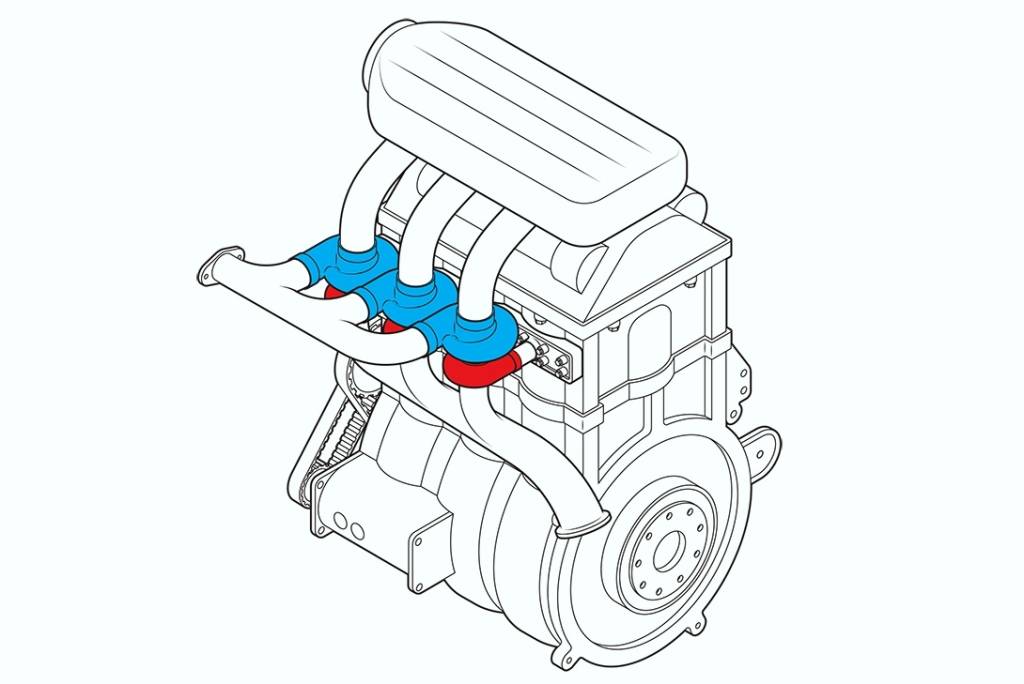

Esquema de funcionamento de motor com apenas um turboO americano James R. Clarke, ex-engenheiro de desenvolvimento de motores da Ford, propõe uma solução radical para isso: ter um turbocompressor dedicado para cada cilindro do motor.

A ideia de Clarke vai contra a lógica de usar um turbo maior para rotações mais elevadas e outro menor, de baixa inércia – ou seja, que entra em pleno funcionamento mais cedo – para as baixas e médias rotações.

O americano propõe que cada duto de admissão tenha um pequeno turbocompressor. Isso não apenas diminui o tamanho do turbo – e, consequentemente, sua inércia – como também encurta a distância entre ele e as válvulas de escape.

O segundo passo seria instalar um corpo de borboleta (TBI) independente para cada válvula de admissão. A sacada é permitir que o ar comprimido pela turbina entre no cilindro com menos resistência e mais rápido.

Ou seja, os gases sairiam do motor e imediatamente movimentariam a caixa quente do turbo. A caixa fria, por sua vez, jogaria o ar para dentro do motor com mais liberdade, gerando torque mais cedo e mais gases de escape para reiniciar o ciclo.

A teoria é boa, mas o sistema é complexo. Um pequeno 1.0 três cilindros teria três turbocompressores e seis corpos de borboleta. São mais turbos para verificar vazamento de óleo e seis TBI para limpar. Isso sem considerar a quantidade extra de sensores e módulos para coordenar tudo isso.

Parece mais assustador do que regular os quatro carburadores de um Lamborghini V8. Não à toa, ainda é um projeto teórico, sem ter sequer um protótipo.

Há soluções mais interessantes em uso hoje, pelo menos do ponto de vista da viabilidade. Turbos de tamanhos diferentes instalados em sequência, de geometria variável e compressores elétricos – que não dependem dos gases de escape para funcionar – são alguns dos sistemas usados pelos fabricantes para contornar o atraso nas respostas.

A injeção direta ajudou a reduzir a rotação de torque máximo, em média, para 1.500 rpm. É um ótimo número, mas não evita por completo o atraso nas respostas do motor – o turbo lag.

SEGUIR

SEGUIR

SEGUINDO

SEGUINDO

Veja quais serão os 10 lançamentos da Ford no Brasil em 2025

Veja quais serão os 10 lançamentos da Ford no Brasil em 2025 Por que a mineradora Vale baniu a Fiat Toro 2.0 diesel da sua frota?

Por que a mineradora Vale baniu a Fiat Toro 2.0 diesel da sua frota? VW T-Cross Sense 2025 custa menos que Polo de olho no público PCD

VW T-Cross Sense 2025 custa menos que Polo de olho no público PCD BYD Shark é picape híbrida que só é econômica com a bateria carregada

BYD Shark é picape híbrida que só é econômica com a bateria carregada Os 13 carros híbridos mais baratos do Brasil em 2024

Os 13 carros híbridos mais baratos do Brasil em 2024

![[BF2024-PRORROGAMOS] - Paywall - DESKTOP - 728x90](https://quatrorodas.abril.com.br/wp-content/uploads/2024/12/BF2024-PRORROGAMOS-Paywall-DESKTOP-728x90-1.gif)

![[BF2024-PRORROGAMOS] - Paywall - MOBILE - 328x79](https://quatrorodas.abril.com.br/wp-content/uploads/2024/12/BF2024-PRORROGAMOS-Paywall-MOBILE-328x79-1.gif)