A história da pintura automotiva coincide com a primeira linha de montagem de automóveis do mundo, a da Ford. No Modelo T, só havia a cor preta, pois era a que secava mais rápido. Na verdade, a tinta utilizada na linha de montagem da Ford na época não era “automotiva”, e sim uma tinta com base natural, de óleo de linhaça aplicada à mão.

Clique aqui e assine Quatro Rodas por apenas R$ 8,90

O processo de pintura dos carros causava um gargalo enorme na linha de montagem seriada da Ford. O problema era tão grave que motivou o desenvolvimento da primeira tinta automotiva, a “duco”, uma resina de laca de baixa viscosidade e poucos sólidos, o que permitia sua aplicação com spray.

De lá para cá, a evolução no desenvolvimento de novas tecnologias aplicadas às tintas e aos processos da pintura avançou muito, melhorando não só o tempo de aplicação como também o rendimento das tintas e a limpeza do processo (pensando na preservação do meio ambiente) bem como a beleza, a qualidade de acabamento e a durabilidade.

O processo mais comum utilizado hoje consiste em quatro camadas que são aplicadas: E-coat, primer, tinta base e verniz.

E-coat:

É aplicado submergindo totalmente a carroceria montada em um grande tanque. A tinta adere à chapa por processo elétrico (graças à diferença de cargas entre a tinta e a carroceria) chamado de eletrodeposição catódica, que garante 100% de cobertura das superfícies do metal.

O E-coat à base de àgua é uma resina de epóxi-uretano que, juntamente com o processo de aplicação, protege a lataria contra a corrosão. Seu acabamento não tem qualidade final e suas propriedades físico-químicas mudam sob os efeitos da luz (não tem fotoestabilidade).

Primer:

A segunda camada tem a função de resolver os problemas do E-coat. Além de proteção UV, ela modela e dá formas lisas à carroceria. Ela também fornece resistência ao impacto, impedindo que a pintura se quebre em lascas.

Tinta base:

É a camada que traz a cor para a carroceria. Além de pigmentos, pode levar diversos aditivos em sua composição. O mais comum é o alumínio usado nas cores metalizadas.

Verniz:

A última camada é incolor e tem a função de dar brilho e proteção contra raios solares, chuvas ácidas, fezes de aves, variação de temperatura, entre outras variáveis cotidianas resultado das diversas condições de uso do veículo (seja automóvel, trator ou caminhão). Ela também tem um poder regenerativo no caso de riscos superficiais e também protege de pequenos impactos.

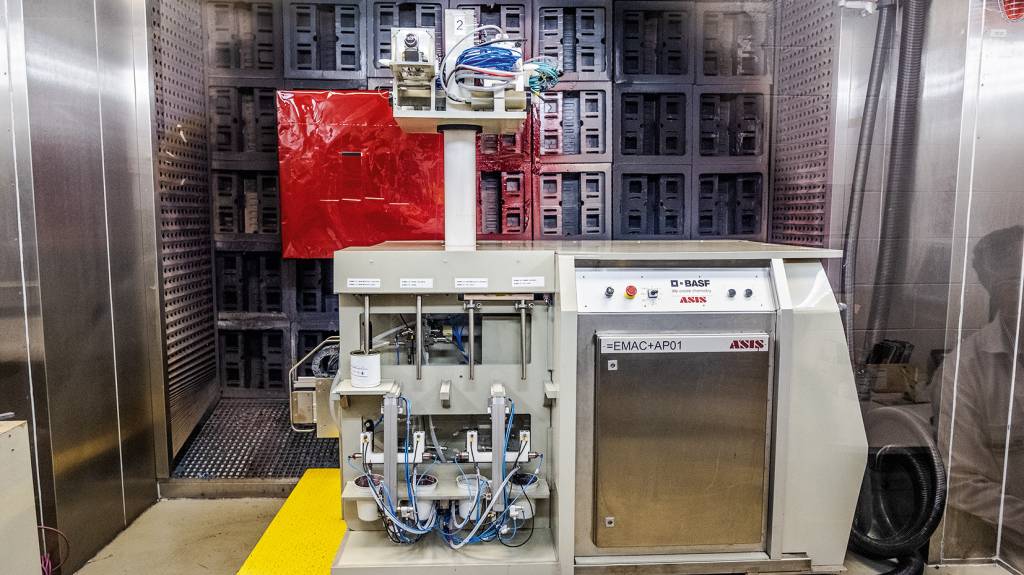

Visitamos a fabricante de tintas Basf para ver como são produzidas as tintas utilizadas em diversas montadoras brasileiras e detalhamos o processo abaixo.

O processo de fabricação das tintas é feito em duas etapas, a primeira é o preparo da resina base que será utilizada. Para isso, componentes como epóxi, resinas líquidas, estabilizantes e solventes e água são misturados e preparados dentro de um reator químico com capacidade para 18.000 litros. O reator controla a pressão e a temperatura. O nitrogênio é utilizado e não há oxigênio dentro do reator, que irá demorar em média 24 horas para completar o processo de fabricação.

Produtos como E-coat, primer e verniz saem dali prontos para ser utilizados nas linhas de montagem. Para a tinta base, a resina é levada para uma outra planta, onde é misturada ou diluída junto com os ingredientes sólidos como os pigmentos em pó e alumínio, em cores metálicas e peroladas, para se chegar ao efeito desejado.

Dali o material passa por uma moagem com esferas sólidas, onde é realizada a quebra das partículas sólidas, deixando-as do tamanho desejado, e tudo segue para a diluição final. Na fase de conclusão do processo de fabricação, uma pequena amostra do produto é levada para dois laboratórios: o primeiro é o dos coloristas.

Ali, eles replicam com exatidão o ambiente da cabine de pintura (tanto a temperatura quanto a pressão e até o modelo da pistola que será utilizada) para a qual aquela tinta está sendo fabricada e pintam amostras. Essas amostras são analisadas em diversos aspectos como profundidade, tonalidade e quantidade de metal utilizada. E isso é avaliado em vários ângulos de visualização. Um colorista fará acertos na formulação, caso necessário.

No laboratório de testes das propriedades daquela pintura, as amostras passam por testes de durabilidade, como impactos (bater de pedra) e riscos (para ver se a pintura não quebra), além da aferição com equipamentos de especificações técnicas criadas pelo cliente.

A complexidade é tanta que uma determinada cor de um carro tem diversas formulações diferentes, uma para cada planta que fabrica e pinta aquele modelo, justamente por existirem diversos sistemas de pintura. E isso não é exclusividade nossa, acontece em nível global.

A parceria da Basf com as montadoras de automóveis ultrapassa o simples fornecimento de matéria-prima. Ela vai desde a parceria da própria área de pintura da planta (a fábrica de tintas assume e controla aquele setor) até o desenvolvimento de novas cores para o mercado.

Esse processo geralmente é feito pelos designers das montadoras, mas a Basf costuma apresentar seu estudo de comportamento global e participa desse desenvolvimento, que é feito através de tendências de comportamento dos consumidores: um estudo antropológico convertido em cores para nossos carros.

Não pode ir à banca comprar, mas não quer perder os conteúdos exclusivos da Quatro Rodas? Clique aqui e tenha o acesso digital.

VW terá câmbio automático de 8 marchas nacional em todos os seus carros

VW terá câmbio automático de 8 marchas nacional em todos os seus carros Latin NCAP dá nota zero para C3 Aircross em teste de segurança e rebaixa Corolla

Latin NCAP dá nota zero para C3 Aircross em teste de segurança e rebaixa Corolla BYD King é vendido mais barato que Fastback híbrido até a Black Friday

BYD King é vendido mais barato que Fastback híbrido até a Black Friday Álcool ou gasolina? Qual combustível faz um motor flex durar mais

Álcool ou gasolina? Qual combustível faz um motor flex durar mais Toyota Hilux e SW4 2025 evoluem em emissões e têm 10 anos de garantia

Toyota Hilux e SW4 2025 evoluem em emissões e têm 10 anos de garantia